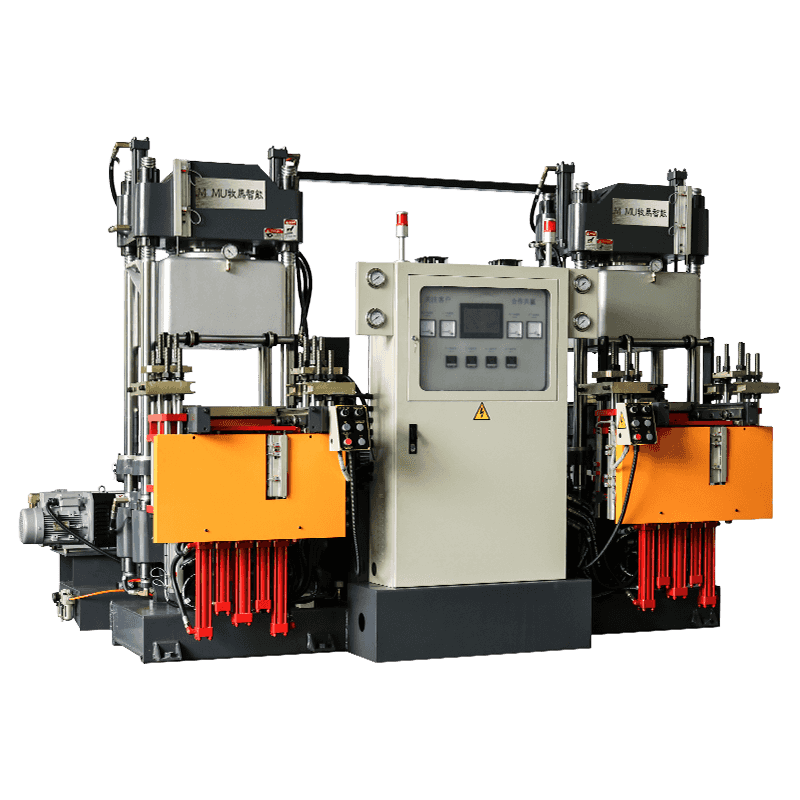

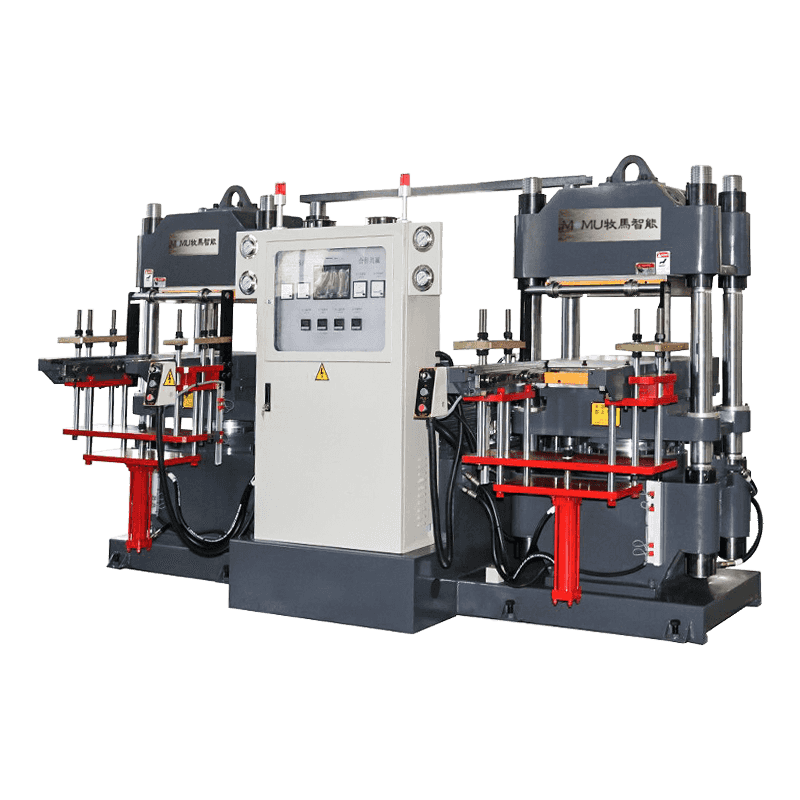

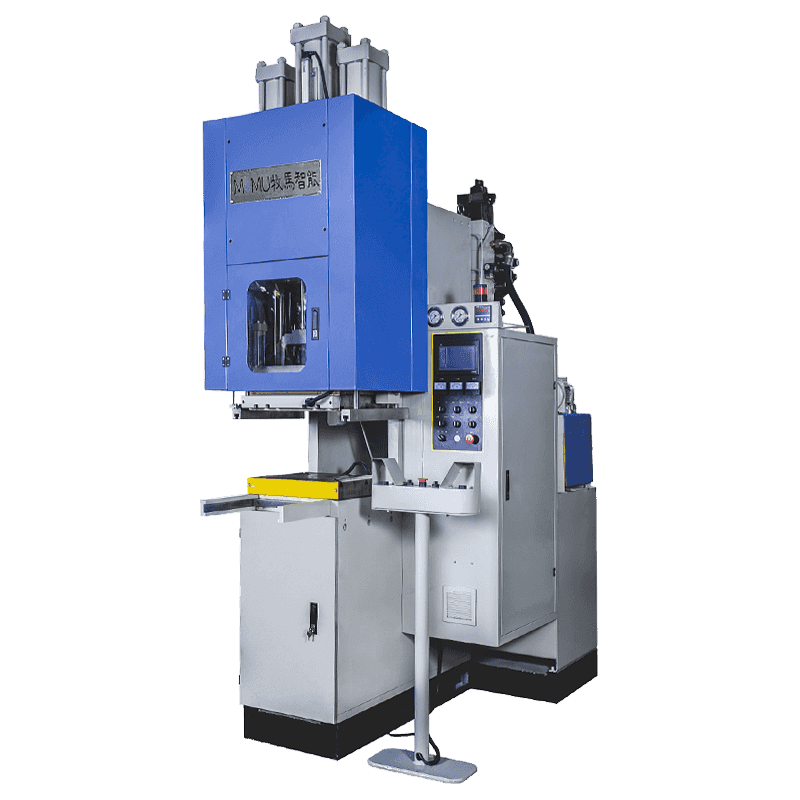

Fabricantes de máquinas de moldeo de caucho y proveedores de máquinas para fabricar productos de caucho en China

. Producción, introducción de tecnología avanzada de Europa, Japón, calidad como idea de desarrollo empresarial, mejora continua, continua. Innovación, produce una serie de equipos de moldeo de caucho de alta calidad y alta precisión. La empresa tiene varias oficinas en el país y en India, Irán, Malasia, Vietnam, Brasil, Brasil, Alemania, Hungría, Rusia y otros más de 10 países tienen agencias.-

28000㎡

Área de fabrica

-

10+

Investigador cientifico

-

0

Bases de fabricación

Excelente producto con exquisita artesanía.

La calidad auténtica y fiable destaca naturalmente y no teme comparación.

Nuestras fortalezas, su competencia

-

Personalización

PersonalizaciónSomos fabricantes y podemos

Diseño según los requisitos de los clientes. -

Costo

CostoVentas directas de fabricantes, razonables.

precio y alta calidad;

-

Calidad

CalidadContamos con equipos completos de inspección,

lo que puede garantizar la calidad de los productos. -

Diversidad

DiversidadNos especializamos en la producción de caucho y plástico.

Maquinaria de moldeo, que puede satisfacer las necesidades de

Clientes con diferente volumen de compras. -

Servicio

ServicioContamos con un equipo profesional de servicio posventa, de alta eficiencia.

resolver todo el problema.

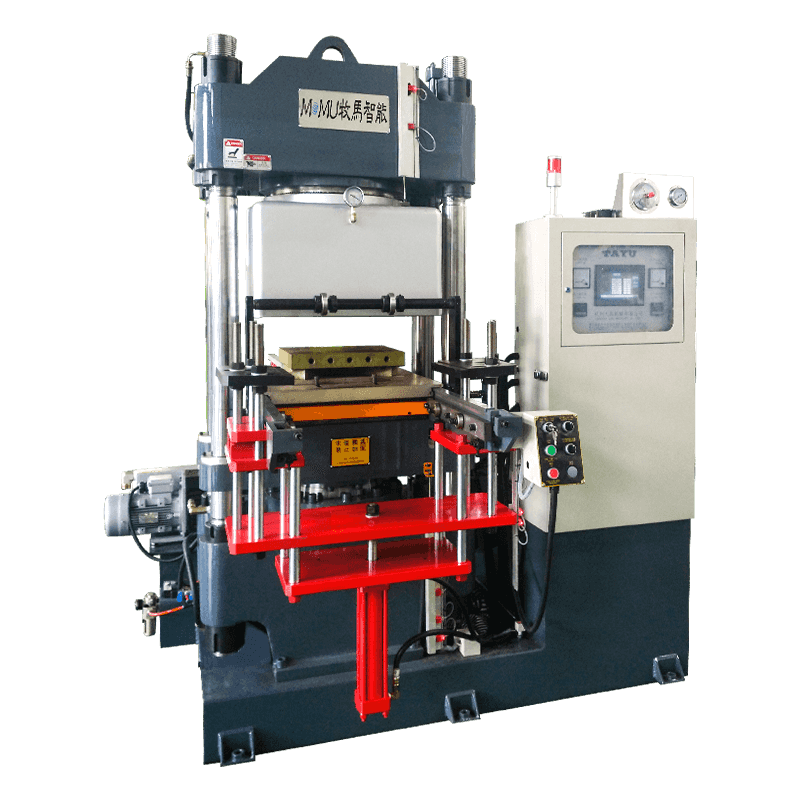

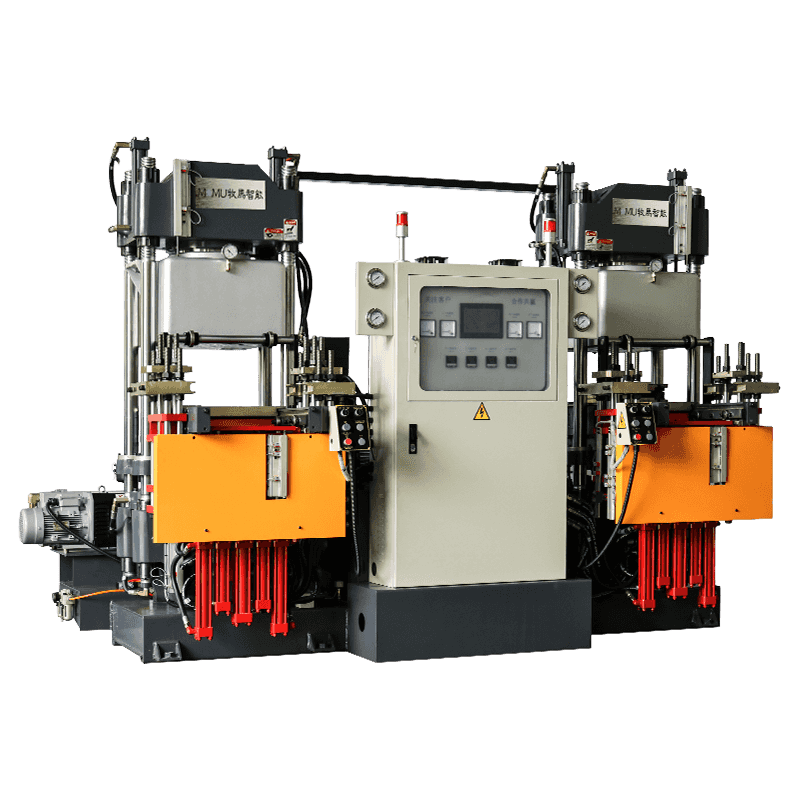

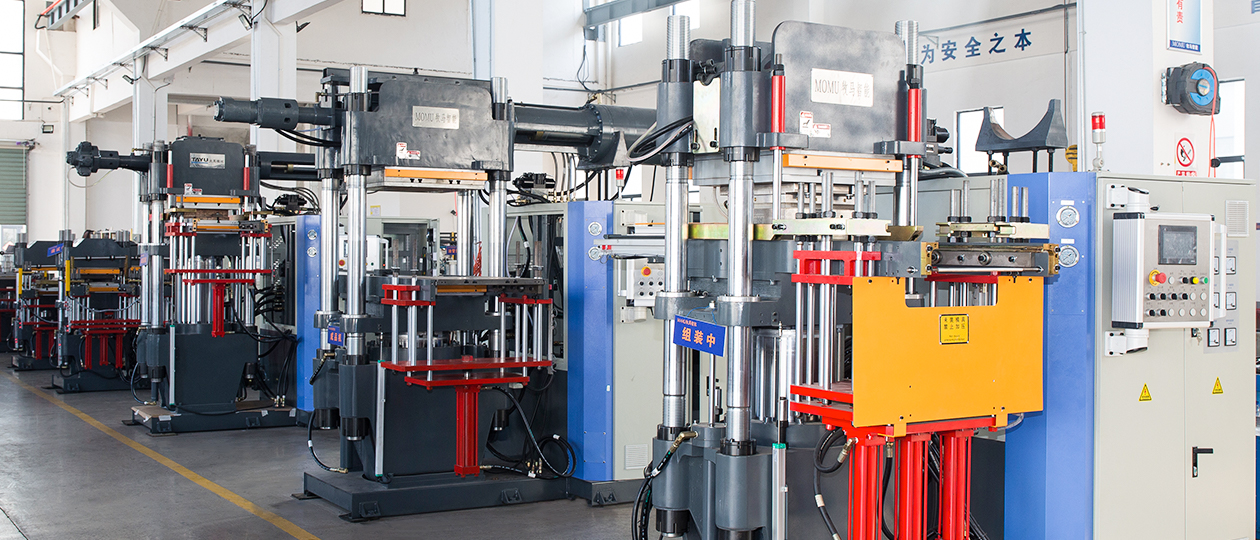

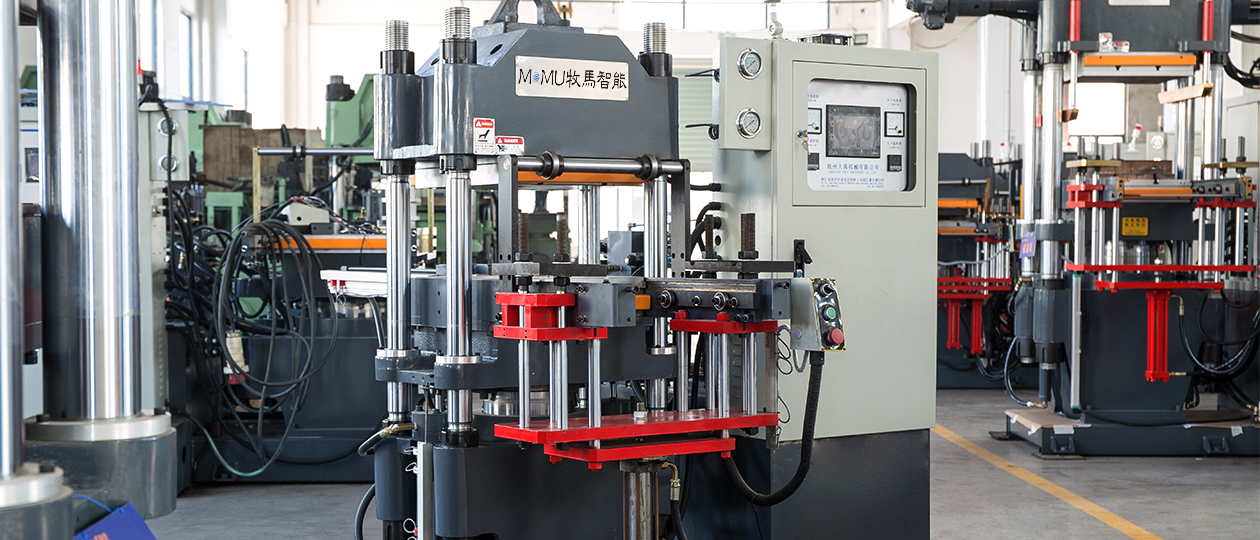

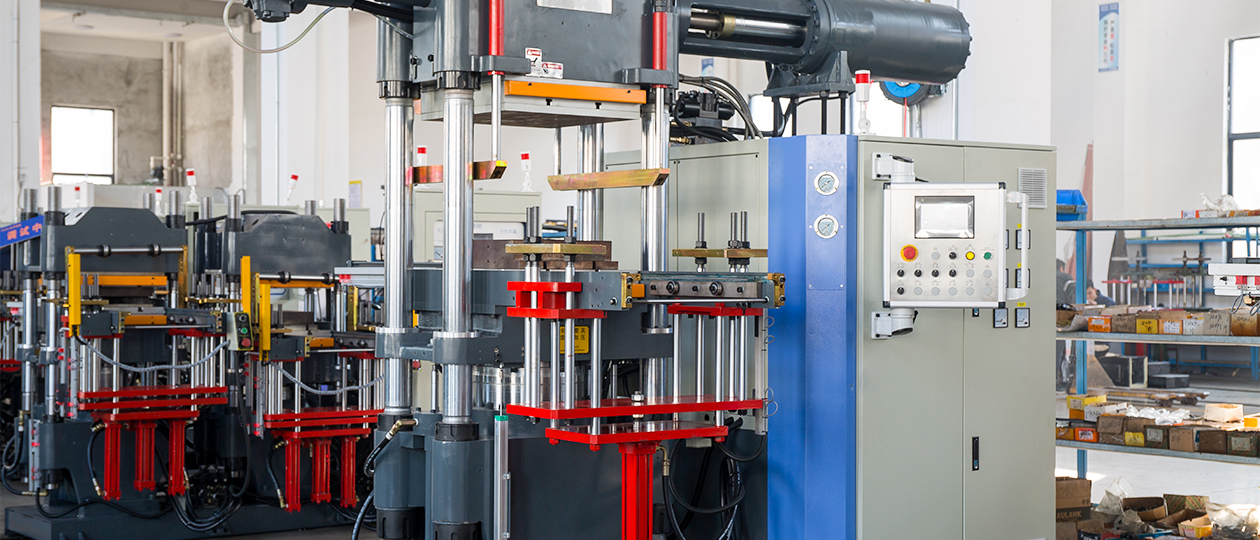

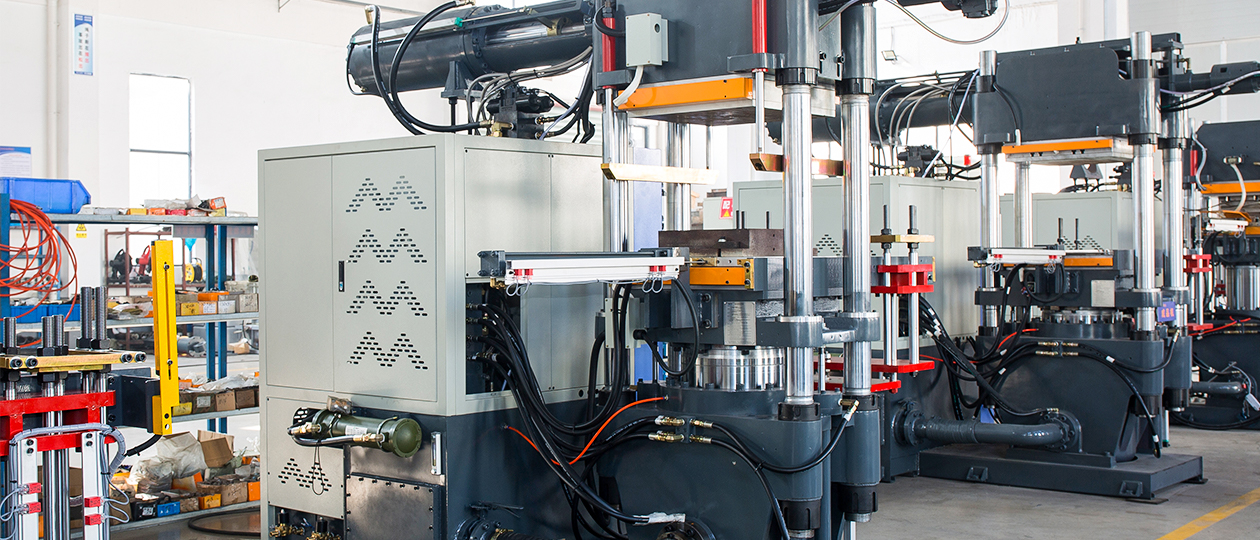

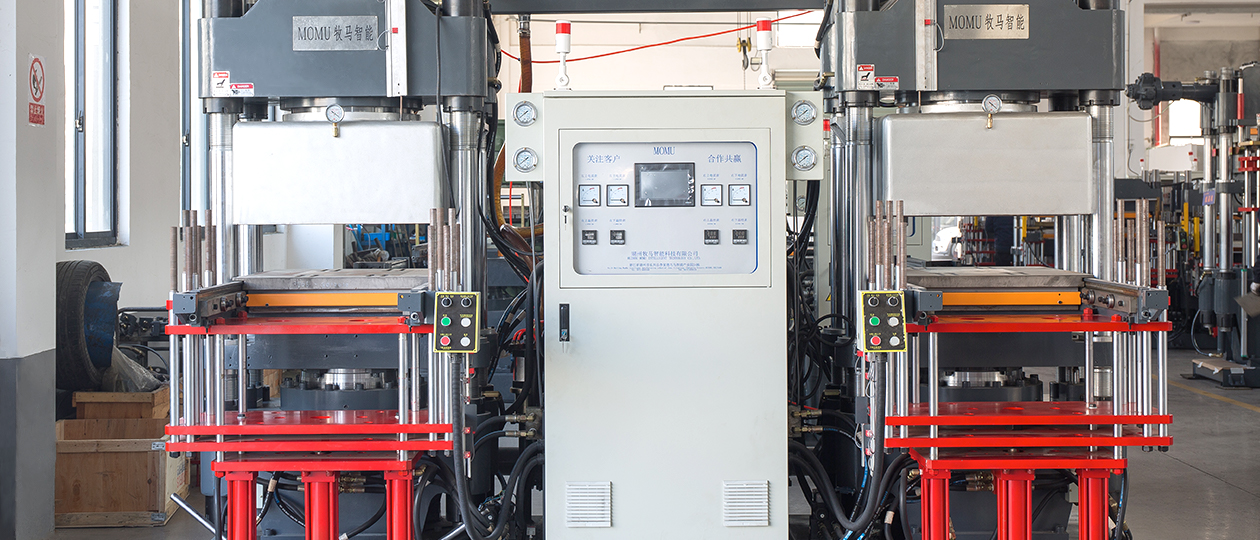

Tour por la fábrica

Disponemos de talleres de producción y almacenes propios, equipados con

Equipo completo de inspección de producción y calidad.

Últimas actualizaciones

Proporcionarle las últimas noticias empresariales y de la industria.

-

Dec 22,2025

Dec 22,2025

El moldeado de caucho es un proceso crítico en la fabricación de componentes elastoméricos utilizados en automoción, electrónica, dispositivos médicos y maquinaria industrial. Existen varios métodos de moldeo, incluido el moldeo por compresión, el moldeo por inyección y el moldeo por transferencia. Cada método tiene ventajas, limitaciones y aplicaciones adecuadas únicas. Comprender estas diferencias permite a los fabricantes optimizar la eficiencia de la producción, la calidad del producto y la rentabilidad. Entre estos métodos, el moldeo por compresión de caucho sigue siendo ampliamente utilizado por su simplicidad, eficiencia de materiales y adaptabilidad para componentes de alta resistencia y precisión. Compararlo con otras técnicas de moldeado de caucho proporciona una visión clara de la selección de procesos y las mejores prácticas operativas. Moldeo por compresión de caucho: principios y proceso El moldeo por compresión de caucho es un proceso en el que se coloca material de caucho previamente medido, generalmente en forma de pieza en bruto o lámina, en una cavidad de molde calentada. Luego se cierra el molde, aplicando calor y presión, lo que hace que el caucho fluya, llene la cavidad y se cure hasta obtener la forma deseada. Este método es particularmente eficaz para geometrías simples a moderadamente complejas. Pasos clave en el moldeo por compresión Preformado: el caucho se corta o se preforma para adaptarse a la cavidad del molde, lo que garantiza una distribución uniforme durante la compresión. Moldeo: la preforma se coloca en el molde y se aplica presión mientras el calentamiento inicia el proceso de curado. Curado: El calor y la presión facilitan la reticulación de las cadenas de polímeros, formando un elastómero sólido. Desmolde: Una vez curado el material, se abre el molde y se retira la pieza terminada. Moldeo por inyección de caucho: descripción general El moldeo por inyección implica forzar material de caucho calentado hacia la cavidad de un molde utilizando un mecanismo de émbolo o tornillo. Este método permite geometrías más complejas, tolerancias más estrictas y tasas de producción más altas. A diferencia del moldeo por compresión, el moldeo por inyección requiere máquinas especializadas con control preciso de temperatura y presión para lograr una calidad constante. Ventajas del moldeo por inyección Alta precisión y uniformidad en grandes tiradas de producción. Capacidad para moldear piezas complejas, de paredes delgadas e intrincadas. Reducción de desechos gracias a la alimentación de material automatizada y al diseño optimizado del molde. Moldeo por transferencia de caucho: descripción general El moldeo por transferencia es un proceso híbrido que combina aspectos del moldeo por compresión y por inyección. Primero se coloca el caucho en una cámara o recipiente y luego se introduce en una cavidad del molde a través de guías. Este método permite un control preciso sobre el flujo de material manteniendo al mismo tiempo la capacidad de moldear piezas moderadamente complejas. Beneficios del moldeo por transferencia Reduce la rebaba en comparación con el moldeo por compresión. Permite encapsular inserciones y geometrías complejas. Bueno para volúmenes de producción moderados con calidad constante. Comparación de métodos de moldeo de caucho La siguiente tabla resume las principales diferencias entre el moldeo por compresión, inyección y transferencia en términos de proceso, costo, precisión y aplicaciones ideales. Aspecto Moldeo por compresión Moldeo por inyección Moldeo por transferencia Costo de la máquina Bajo Alto Medio Velocidad de producción moderado Alto moderado Complejidad de la pieza Simple a moderado complejo moderado Desperdicio de materiales Bajo to moderate Bajo moderado Aplicaciones ideales Juntas, sellos, componentes simples. complejo parts, high volume production Piezas encapsuladas, insertos. Elegir el método de moldeo adecuado La selección del método de moldeo de caucho adecuado depende del volumen de producción, la complejidad de las piezas, el presupuesto y las tolerancias requeridas. El moldeo por compresión es rentable para diseños simples y lotes pequeños y medianos. El moldeo por inyección se adapta a piezas complejas y de gran volumen donde la precisión es fundamental. El moldeo por transferencia ofrece un término medio para piezas de complejidad moderada con inserciones o encapsulación. Conclusión Máquina de moldeo por compresión de caucho sigue siendo un método versátil y rentable para producir una amplia gama de componentes elastoméricos. Comprender sus diferencias con el moldeo por inyección y transferencia permite a los fabricantes optimizar la producción, reducir el desperdicio y lograr una calidad constante. Seleccionar el proceso de moldeo adecuado garantiza eficiencia, rentabilidad y rendimiento del producto en diversas industrias.

Leer más

-

Dec 18,2025

Dec 18,2025

Introducción a las máquinas vulcanizadoras de caucho al vacío Máquinas vulcanizadoras de caucho al vacío. son equipos avanzados diseñados para mejorar el proceso de curado del caucho eliminando el aire y controlando la presión y la temperatura con precisión. A diferencia de los vulcanizadores tradicionales, que dependen de la presión atmosférica y de ajustes manuales, los vulcanizadores al vacío crean un ambiente controlado de baja presión que reduce la oxidación, mejora la uniformidad y mejora la calidad general del producto. La tecnología se ha vuelto cada vez más popular en industrias como la automotriz, aeroespacial, electrónica y de fabricación de caucho médico debido a su capacidad para producir componentes de caucho de alta precisión y sin defectos. Cómo funcionan las máquinas vulcanizadoras de caucho al vacío Las máquinas vulcanizadoras de caucho al vacío funcionan colocando componentes de caucho en una cámara sellada. El aire se evacua mediante una bomba de vacío y se aplica calor preciso para iniciar el proceso de vulcanización. La ausencia de aire reduce la oxidación y elimina los gases atrapados, que a menudo causan burbujas o huecos en el caucho vulcanizado tradicional. Las máquinas modernas están equipadas con controles programables que regulan la temperatura, la presión y el tiempo de curado, lo que permite obtener resultados consistentes en múltiples lotes de producción. El entorno de baja presión garantiza que el caucho se expanda uniformemente, llenando los moldes por completo y produciendo superficies más suaves y detalles más nítidos. Mejora de la calidad y uniformidad del producto Una de las principales ventajas de los vulcanizadores de caucho al vacío es la mejora de la calidad del producto. Al eliminar las bolsas de aire y reducir la oxidación, los componentes finales de caucho exhiben una mayor integridad estructural, una densidad uniforme y un acabado superficial más suave. Esto es particularmente importante para piezas de precisión utilizadas en sellos de automóviles, componentes electrónicos o dispositivos médicos. Los vulcanizadores tradicionales suelen producir imperfecciones menores, como burbujas, espesores desiguales o imperfecciones en la superficie, que pueden comprometer la funcionalidad. La vulcanización al vacío aborda estos problemas, lo que conduce a una mayor confiabilidad del producto y una vida útil más larga. Curado más rápido y eficiencia mejorada Las máquinas de vulcanización al vacío ofrecen tiempos de curado más rápidos en comparación con los métodos convencionales. El ambiente controlado permite que el calor penetre de manera más uniforme, lo que reduce el ciclo total de vulcanización sin sacrificar la calidad. En muchos casos, la producción aumenta debido a tiempos de curado más cortos y a una menor necesidad de retrabajo causado por defectos. Además, los sistemas programables permiten ejecutar automáticamente múltiples ciclos de curado, minimizando el tiempo de inactividad y reduciendo la intensidad de la mano de obra. Esta eficiencia es particularmente beneficiosa para los fabricantes que se ocupan de una producción de gran volumen. Reducción de Oxidación y Desperdicio de Materiales La oxidación durante la vulcanización puede debilitar el caucho, reducir la elasticidad y comprometer la resistencia química. Las máquinas de vulcanización de caucho al vacío evitan la exposición al oxígeno, preservando las propiedades originales del material y dando como resultado productos más resistentes y duraderos. Al reducir la probabilidad de defectos como burbujas, huecos e irregularidades en la superficie, la vulcanización al vacío también disminuye el desperdicio de material. Los fabricantes ahorran en materias primas y evitan costosas reelaboraciones, lo que mejora significativamente la eficiencia de la producción y la rentabilidad. Seguridad mejorada y operación más limpia Los métodos de vulcanización tradicionales pueden implicar vapor a alta presión, moldes calientes y exposición a humos, lo que aumenta el riesgo de accidentes y peligros en el lugar de trabajo. Las máquinas de vulcanización al vacío funcionan dentro de una cámara sellada, lo que reduce la exposición del operador al calor y los gases. El proceso automatizado limita aún más la manipulación manual de moldes calientes, lo que contribuye a unas condiciones de trabajo más seguras. Además, una menor oxidación y salpicaduras de material significan un entorno de trabajo más limpio, lo que reduce la contaminación y los requisitos de mantenimiento. Mayor flexibilidad para piezas de caucho complejas Las máquinas de vulcanización de caucho al vacío son altamente adaptables a formas complejas y componentes de caucho de paredes delgadas. El entorno de baja presión garantiza que el caucho llene moldes complejos por completo, produciendo características precisas sin bolsas de aire ni deformaciones. Esta capacidad es fundamental para las industrias que producen juntas, sellos, juntas tóricas o compuestos de caucho multicapa, donde la precisión y la consistencia afectan directamente el rendimiento y la seguridad del producto. Beneficios de eficiencia energética y costos operativos Aunque las máquinas vulcanizadoras de caucho al vacío implican una inversión de capital inicial, a menudo proporcionan ahorros operativos a largo plazo. Los ciclos de curado más rápidos, la reducción de residuos y el mínimo retrabajo reducen el consumo total de energía por unidad. La operación programable reduce el error humano y los costos laborales, mejorando aún más la eficiencia de costos. Además, el control preciso de la temperatura y la presión reduce el uso innecesario de energía, lo que hace que la vulcanización al vacío sea una opción más respetuosa con el medio ambiente en comparación con los métodos convencionales. Comparación entre vulcanizadores de vacío y tradicionales Aspecto Vulcanizador al vacío Vulcanizador Tradicional Calidad del producto Alto, uniforme, libre de defectos. Moderado, puede tener burbujas. Tiempo de curado Ciclos más cortos Ciclos más largos Desperdicio de materiales Bajo Mayor debido a defectos Seguridad operativa Exposición alta y mínima Superficies moderadas y calientes expuestas. Idoneidad para piezas complejas Excelente Limitado Conclusión Las máquinas vulcanizadoras de caucho al vacío ofrecen claras ventajas sobre los vulcanizadores tradicionales, incluida una calidad superior del producto, un curado más rápido, reducción de residuos, mayor seguridad y la capacidad de manejar piezas complejas. Su control preciso de las condiciones de temperatura, presión y vacío garantiza una vulcanización uniforme y una mayor durabilidad de los componentes de caucho. Para los fabricantes que buscan eficiencia, confiabilidad y productos de alto rendimiento, invertir en tecnología de vulcanización de caucho al vacío es una opción estratégica que ofrece beneficios mensurables en productividad, ahorro de costos y seguridad operativa.

Leer más

-

Dec 10,2025

Dec 10,2025

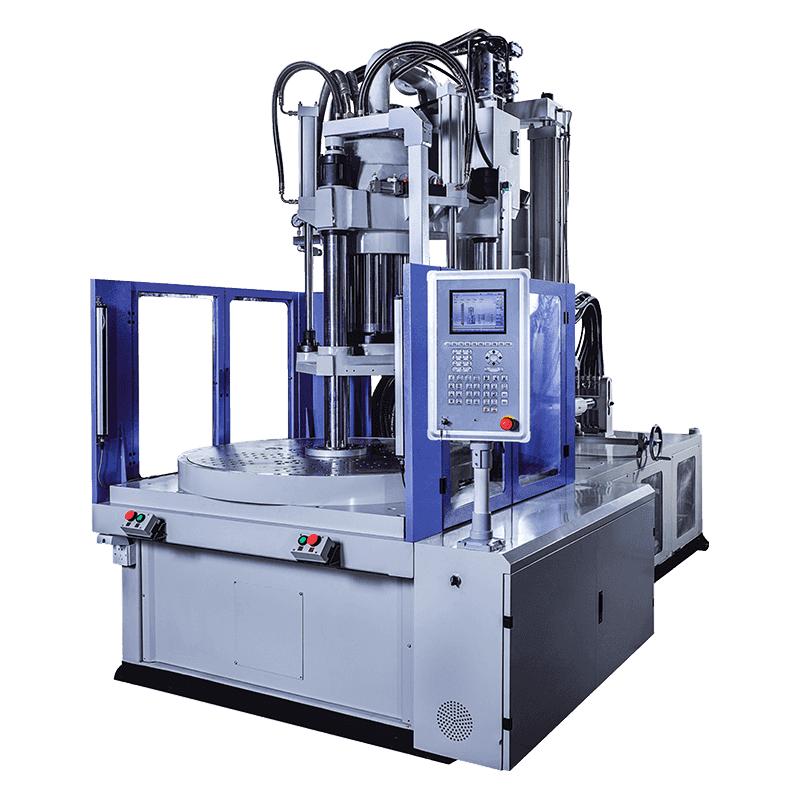

¿Qué es una máquina de moldeo por inyección de silicona? un máquina de moldeo por inyección de silicona es un dispositivo especializado diseñado para procesar caucho de silicona líquida (LSR) o silicona sólida en piezas moldeadas con precisión. Funciona inyectando material de silicona calentado en la cavidad de un molde, donde se cura hasta adquirir una forma sólida. A diferencia del moldeo por compresión tradicional, el moldeo por inyección proporciona mayor eficiencia, repetibilidad y consistencia, lo que lo hace ideal para la producción en masa de componentes de silicona en múltiples industrias. Características clave que hacen que las máquinas de moldeo por inyección de silicona sean valiosas Las máquinas de moldeo por inyección de silicona ofrecen ventajas únicas que las hacen indispensables para determinados tipos de productos: Precisión y repetibilidad Estas máquinas permiten un control preciso de la temperatura, la presión de inyección y el tiempo del ciclo, asegurando que cada pieza cumpla con tolerancias estrictas. Esto es fundamental para los componentes utilizados en las industrias médica, automotriz y electrónica, donde desviaciones menores pueden afectar el rendimiento o la seguridad. Geometrías complejas El moldeo por inyección permite la producción de formas complejas con cortes, secciones huecas y paredes delgadas que serían difíciles o imposibles de lograr con métodos manuales. Esto permite a los diseñadores crear piezas funcionales sin comprometer la integridad estructural. Alta eficiencia y bajo desperdicio El moldeo por inyección de silicona reduce significativamente el desperdicio de material en comparación con el moldeo por compresión o transferencia. El exceso de material se puede reciclar y las operaciones automatizadas aumentan el rendimiento manteniendo una calidad constante. Industrias que más se benefician del moldeo por inyección de silicona Debido a su precisión y versatilidad, las máquinas de moldeo por inyección de silicona son particularmente ventajosas para industrias que requieren componentes duraderos, resistentes al calor y flexibles. Productos médicos y sanitarios La biocompatibilidad de la silicona y su resistencia a los procesos de esterilización la hacen ideal para aplicaciones médicas. El moldeo por inyección se utiliza para producir artículos como: Tubos y conectores médicos. Sellos y juntas para instrumentos quirúrgicos. Máscaras respiratorias y componentes de las vías respiratorias. unutomotive Components La industria automotriz utiliza piezas de silicona por su estabilidad térmica, amortiguación de vibraciones y resistencia a productos químicos y exposición a los rayos UV. Los productos típicos incluyen: Juntas y retenes para motores. Juntas tóricas y componentes de válvulas Tubos y mangueras flexibles Electrónica de Consumo La electrónica requiere componentes de silicona duraderos, resistentes al calor y aislantes. El moldeo por inyección es ideal para producir: Teclados y botones para dispositivos. Sellos y cubiertas protectoras. Conectores flexibles y piezas aislantes. Industria de alimentos y bebidas La silicona es apta para alimentos y resistente al calor, lo que la hace adecuada para utensilios de cocina, moldes y componentes de sellado. Los productos incluyen: Moldes y bandejas para hornear Juntas de estanqueidad para contenedores. Espátulas flexibles y utensilios de cocina. Ventajas materiales de la silicona en el moldeo por inyección La silicona ofrece propiedades únicas que mejoran el rendimiento del producto: Excelente estabilidad térmica (-60°C a 230°C), adecuada para condiciones extremas Alta elasticidad y flexibilidad para ajustes y sellos precisos Resistencia química a aceites, disolventes y agentes de limpieza. Biocompatibilidad y propiedades seguras para los alimentos para aplicaciones médicas y culinarias. Durabilidad contra los rayos UV, el ozono y la intemperie. Consideraciones de diseño para productos moldeados por inyección de silicona Al diseñar productos para moldeo por inyección de silicona, los ingenieros consideran varios factores: Uniformidad del espesor de la pared para garantizar un curado adecuado y evitar deformaciones. Ángulos de tiro para un desmoldeo más fácil Integración de socavados, roscas o características flexibles dentro de un solo molde Selección de LSR o silicona sólida según la aplicación y los requisitos de rendimiento Conclusión Las máquinas de moldeo por inyección de silicona son herramientas transformadoras para industrias que requieren precisión, durabilidad y biocompatibilidad. Los productos que más se benefician incluyen dispositivos médicos, componentes automotrices, electrónica de consumo y artículos de calidad alimentaria. La combinación de eficiencia automatizada, capacidad de diseño complejo y las propiedades versátiles de la silicona garantiza que los fabricantes puedan cumplir con estrictos estándares de rendimiento y al mismo tiempo minimizar el desperdicio y el tiempo de producción.

Leer más

-

Dec 02,2025

¿Cómo se compara una máquina vulcanizadora de caucho al vacío con una prensa vulcanizadora estándar?

Dec 02,2025

¿Cómo se compara una máquina vulcanizadora de caucho al vacío con una prensa vulcanizadora estándar?Introducción a las máquinas vulcanizadoras de caucho. La vulcanización del caucho es un proceso crítico en la producción de productos de caucho de alta calidad. Implica calentar caucho en bruto bajo presión para mejorar su resistencia, elasticidad y durabilidad. Se utilizan ampliamente dos tipos principales de máquinas: máquinas vulcanizadoras de caucho al vacío y prensas vulcanizadoras estándar. Cada tipo tiene distintas ventajas y limitaciones, que influyen en la eficiencia, la calidad del producto y el costo operativo. Comprender estas diferencias ayuda a los fabricantes a elegir el equipo adecuado para sus necesidades de producción. Descripción general de las prensas vulcanizadoras estándar Las prensas vulcanizadoras estándar son máquinas tradicionales que aplican calor y presión a moldes de caucho. Operan en condiciones atmosféricas sin asistencia de vacío y se usan comúnmente en diversas industrias para la producción por lotes de componentes de caucho como sellos, juntas y mangueras. Características clave de las prensas vulcanizadoras estándar Opera bajo presión atmosférica, con calor directo aplicado a los moldes. Hay disponibles opciones de control manual o semiautomático. Adecuado para productos de caucho en general y producción de lotes pequeños y medianos. Estructura simple con requisitos de mantenimiento relativamente bajos. Ventajas de las prensas estándar Las prensas estándar son ampliamente accesibles y rentables para los pequeños y medianos fabricantes. Proporcionan una aplicación confiable de calor y presión, lo que los hace adecuados para productos de caucho convencionales. El mantenimiento y la operación son relativamente simples y el equipo es duradero para un uso prolongado. Limitaciones de las prensas estándar Sin embargo, las prensas estándar pueden tener una calidad de caucho inconsistente debido al aire atrapado y la distribución desigual del calor. Los moldes complejos o las piezas de goma gruesas pueden sufrir un curado incompleto. Además, el proceso suele requerir tiempos de ciclo más largos en comparación con las máquinas asistidas por vacío. Descripción general de las máquinas vulcanizadoras de caucho al vacío Las máquinas de vulcanización de caucho al vacío utilizan un ambiente de vacío para eliminar el aire y la humedad durante el proceso de curado. Esta tecnología avanzada permite un control preciso del calor y la presión, lo que da como resultado productos de caucho de mayor calidad con defectos mínimos. Estas máquinas se utilizan cada vez más en la fabricación de productos de caucho de alta gama, como piezas de automóviles, componentes aeroespaciales y sellos de precisión. Características clave de las máquinas vulcanizadoras al vacío El entorno de vacío elimina las burbujas de aire y la humedad para obtener productos sin defectos. El control preciso de la temperatura y la presión garantiza un curado constante. Ciclos automáticos o programables para una mayor eficiencia. Adecuado para piezas de caucho gruesas y geometrías de moldes complejas. Ventajas de las máquinas vulcanizadoras al vacío Máquinas de vulcanización al vacío Ofrecer una calidad de producto superior con menos defectos superficiales y propiedades de material más uniformes. Reducen el riesgo de oxidación, bolsas de aire y curado incompleto. Los tiempos de ciclo suelen ser más cortos debido a la transferencia de calor eficiente y las funciones automatizadas mejoran la productividad al tiempo que reducen los errores del operador. Limitaciones de las máquinas de vulcanización al vacío El principal inconveniente es el mayor coste de inversión inicial y mantenimiento. Las máquinas de vacío son más complejas y pueden requerir capacitación especializada para los operadores. Para la producción a pequeña escala o de bajo volumen, la relación costo-beneficio puede ser menos favorable en comparación con las prensas estándar. Tabla comparativa: máquinas de vulcanización de vacío frente a estándar Característica Prensa de vulcanización estándar Máquina de vulcanización de caucho al vacío Medio ambiente Presión atmosférica Ambiente de vacío Calidad del caucho Moderado, puede tener bolsas de aire. Alto, libre de defectos y uniforme. Tiempo de curado Tiempo de ciclo más largo Más corto, más eficiente Capacidad de molde complejo Limitado Alto, adecuado para piezas gruesas y complejas Costo Menor inversión inicial Mayor inversión inicial Mantenimiento Sencillo Más complejo, requiere operadores capacitados Consideraciones de aplicación La elección entre máquinas de vulcanización al vacío y estándar depende de los requisitos del producto, la escala de producción y el presupuesto. Las prensas estándar son ideales para productos de caucho en general con requisitos de calidad moderados y volúmenes de producción más bajos. Las máquinas de vacío son más adecuadas para piezas de caucho de alta precisión y sin defectos, moldes gruesos y producción industrial a gran escala donde la calidad y la consistencia son fundamentales. Eficiencia y productividad Las máquinas de vulcanización al vacío mejoran la eficiencia mediante una transferencia de calor más rápida, ciclos automatizados y una minimización del retrabajo debido a defectos. Las prensas estándar, aunque más simples, pueden requerir tiempos de curado más prolongados y controles de calidad adicionales. Los fabricantes que buscan un mayor rendimiento y una reducción del desperdicio de material suelen preferir la tecnología asistida por vacío. Análisis Costo-Beneficio Si bien las máquinas de vacío tienen un costo inicial más alto, a menudo ofrecen un mejor valor a largo plazo mediante la reducción de defectos del producto, tiempos de ciclo más cortos y menos desperdicio de material. Las prensas estándar son adecuadas para operaciones sensibles a los costos, pero pueden generar mayores costos de mano de obra y retrabajo con el tiempo. Un análisis cuidadoso del volumen de producción, la complejidad del producto y los estándares de calidad es esencial para determinar el equipo más adecuado. Conclusión Tanto las máquinas vulcanizadoras de caucho al vacío como las prensas vulcanizadoras estándar tienen distintas ventajas. Las prensas estándar son rentables, fáciles de operar y adecuadas para la producción de caucho en general. Las máquinas de vacío brindan una calidad superior del producto, un curado más rápido y una mejor consistencia para piezas de caucho complejas y de alta gama. Los fabricantes deben evaluar sus necesidades de producción específicas, presupuesto y requisitos de calidad para seleccionar la tecnología de vulcanización más adecuada.

Leer más

-

Nov 10,2025

Nov 10,2025

Introducción: Importancia de la seguridad en las operaciones de moldes de silicona líquida Máquinas de sujeción de moldes de silicona líquida son fundamentales para producir productos de silicona de alta precisión, pero operan bajo alta presión y temperatura. Los protocolos de seguridad adecuados protegen a los operadores, previenen daños al equipo y garantizan una calidad constante del producto. Comprender las medidas de seguridad necesarias es vital para cualquier fábrica que implemente estas máquinas. Este artículo proporciona una guía completa sobre procedimientos de seguridad, mantenimiento preventivo, equipo de protección personal (EPP) y estrategias de respuesta a emergencias. Comprender la máquina y sus peligros Una máquina de sujeción de moldes de silicona líquida generalmente consta de un sistema de sujeción hidráulico o neumático, un sistema de inyección, elementos calefactores y paneles de control. Los peligros pueden surgir de componentes de alta presión, superficies calientes, piezas móviles, sistemas eléctricos y exposición química a la silicona sin curar. Los operadores deben comprender estos riesgos para implementar medidas de seguridad efectivas. Peligros mecánicos El mecanismo de sujeción ejerce una gran fuerza para cerrar los moldes. Los dedos, las manos o la ropa pueden quedar atrapados y provocar lesiones graves. Garantizar una protección adecuada y utilizar interbloqueos de seguridad automatizados son pasos esenciales para mitigar los riesgos mecánicos. Peligros térmicos La máquina funciona a temperaturas elevadas para curar la silicona. Tocar platos o moldes calientes puede provocar quemaduras. Las medidas de seguridad incluyen aislamiento térmico en las superficies de contacto, etiquetas de advertencia claras y capacitación de los operadores sobre procedimientos de manipulación segura. Peligros químicos La silicona líquida sin curar puede irritar la piel o los ojos y liberar vapores durante el curado. Los operadores deben utilizar EPP adecuados, como guantes, gafas de seguridad y mascarillas. Una ventilación adecuada en el área de producción es crucial para minimizar la exposición a sustancias químicas. Requisitos del equipo de protección personal (EPP) Los operadores deben estar equipados con EPI adecuados a los riesgos involucrados. El EPP común incluye: Guantes resistentes al calor para evitar quemaduras al manipular moldes o componentes calientes. Gafas de seguridad para proteger los ojos de salpicaduras y residuos químicos. Ropa protectora como delantales o mangas largas para evitar el contacto de la piel con la silicona caliente. Respiradores o mascarillas en áreas mal ventiladas para evitar la inhalación de vapores. Calzado cerrado y antideslizante para garantizar un movimiento estable alrededor de la máquina. Funciones y controles de seguridad de la máquina Las modernas máquinas sujetadoras de moldes de silicona líquida están equipadas con dispositivos de seguridad para evitar accidentes. Las características clave incluyen: Botones de parada de emergencia colocados para un acceso rápido en caso de mal funcionamiento. Controles de seguridad a dos manos que requieren activación simultánea, asegurando que las manos del operador estén alejadas de la zona de sujeción. Interbloqueos de seguridad que impiden el cierre del molde si las puertas de protección están abiertas. Protección contra sobrecargas en sistemas hidráulicos o neumáticos para evitar una presión excesiva que pueda dañar la máquina o provocar lesiones. Procedimientos operativos seguros Los operadores deben seguir procedimientos estrictos al utilizar máquinas de sujeción de moldes de silicona líquida para reducir el riesgo de accidentes: Realice inspecciones previas a la operación para verificar si hay fugas, componentes desgastados o problemas eléctricos. Asegúrese de que los moldes estén correctamente alineados y que las superficies de sujeción estén limpias y libres de obstrucciones. Nunca pase por alto los dispositivos de seguridad o las protecciones; opere siempre dentro de los parámetros recomendados por el fabricante. Evite las distracciones; permanezca concentrado en la máquina mientras está en funcionamiento. Siga los procedimientos de apagado adecuados antes de la limpieza o el mantenimiento para evitar una activación accidental. Protocolos de mantenimiento e inspección El mantenimiento regular garantiza un funcionamiento seguro y prolonga la vida útil de la máquina. Los protocolos recomendados incluyen: Inspección diaria de líneas hidráulicas/neumáticas, abrazaderas y conexiones eléctricas. Lubricación de piezas móviles según instrucciones del fabricante para evitar fallos mecánicos. Calibración periódica de sensores, manómetros y controles de temperatura para mantener la precisión. Reemplazo de moldes, sellos y mangueras desgastados para evitar fugas y liberación de presión involuntaria. Procedimientos y respuesta de emergencia A pesar de las precauciones, pueden ocurrir emergencias. Los operadores deben estar capacitados sobre los protocolos de respuesta: Uso inmediato de la parada de emergencia para detener la máquina en caso de mal funcionamiento o riesgo de lesiones. Capacitación en primeros auxilios en caso de quemaduras, exposición a sustancias químicas o lesiones mecánicas. Etiquetado claro de extintores, estaciones de lavado de ojos y kits para derrames de químicos en el área de trabajo. Notificación inmediata de incidentes a supervisores y cumplimiento de los protocolos de seguridad laboral. Capacitación y competencia del operador Una formación integral es esencial para un funcionamiento seguro. Los programas de capacitación deben cubrir la operación de máquinas, el reconocimiento de peligros, el uso de EPP, los procedimientos de emergencia y las rutinas de mantenimiento. Los cursos de actualización y las evaluaciones periódicas garantizan que los operadores conserven sus conocimientos y cumplan con los estándares de seguridad en evolución. Conclusión: Incorporar la cultura de seguridad en la producción Operar una máquina de sujeción de moldes de silicona líquida de manera segura requiere una combinación de EPP adecuado, conocimiento de los peligros de la máquina, estricto cumplimiento de los procedimientos operativos, mantenimiento regular y preparación para emergencias. Establecer una cultura que priorice la seguridad, respaldada por capacitación y protocolos adecuados, no solo protege al personal sino que también mejora la productividad y garantiza una calidad constante del producto. Dar prioridad a estas medidas de seguridad es fundamental para cualquier instalación de fabricación que utilice estas máquinas avanzadas.

Leer más

-

Nov 05,2025

Nov 05,2025

Las máquinas de sujeción de moldes de silicona líquida (LSCM) desempeñan un papel crucial en la fabricación de productos de caucho de silicona líquida (LSR). Estas máquinas están diseñadas para realizar el moldeado preciso de silicona líquida, un material versátil utilizado en aplicaciones que van desde piezas de automóviles hasta dispositivos médicos. La función principal de estas máquinas es proporcionar una presión de sujeción precisa y al mismo tiempo garantizar la distribución uniforme de la silicona líquida en los moldes. Sin embargo, al igual que otras máquinas de moldeo, las LSCM vienen en varios tipos, cada una adaptada a aplicaciones y requisitos de producción específicos. Este artículo explorará los diferentes tipos de máquinas sujetadoras de moldes de silicona líquida, sus características clave y sus casos de uso ideales. ¿Qué es una máquina de sujeción de moldes de silicona líquida? un máquina de sujeción de moldes de silicona líquida es una máquina industrial que utiliza fuerza hidráulica o mecánica para sujetar firmemente los moldes de silicona mientras les inyecta caucho de silicona líquida (LSR). El mecanismo de sujeción garantiza que el molde permanezca seguro en su lugar durante el proceso de curado, mientras que la inyección precisa de silicona garantiza que el producto final tenga la forma y las propiedades correctas. Estas máquinas son esenciales en la producción de piezas y productos que requieren alta precisión y durabilidad, como componentes médicos, sellos automotrices y piezas de electrónica de consumo. Tipos de máquinas de sujeción de moldes de silicona líquida Existen varios tipos de máquinas sujetadoras de moldes de silicona líquida, cada una diseñada con características y capacidades específicas para satisfacer diferentes necesidades de producción. A continuación se detallan los principales tipos: Máquinas hidráulicas de sujeción de moldes de silicona líquida Las máquinas hidráulicas de sujeción de moldes de silicona líquida son el tipo más común utilizado en la industria del moldeo LSR. Estas máquinas utilizan presión hidráulica para proporcionar la fuerza de sujeción necesaria para mantener los moldes firmemente juntos durante el proceso de inyección. Las máquinas hidráulicas son conocidas por su alta fuerza de sujeción y precisión, lo que las hace adecuadas para fabricar productos LSR complejos y de alto rendimiento. Algunas ventajas clave de los LSCM hidráulicos incluyen: Alta fuerza de sujeción: Los sistemas hidráulicos ofrecen poderosas fuerzas de sujeción que son ideales para moldes grandes o intrincados que requieren precisión. undjustable Clamping Pressure: La presión de sujeción se puede ajustar fácilmente para adaptarse a diferentes necesidades de moldeo y garantizar una calidad constante de las piezas. Durabilidad y confiabilidad: Los LSCM hidráulicos son robustos y están diseñados para manejar aplicaciones exigentes en industrias como la automotriz y la médica. Sin embargo, los LSCM hidráulicos pueden requerir más mantenimiento y tener un mayor consumo de energía en comparación con otros tipos de máquinas de moldeo. También tienden a ocupar más espacio, lo que los hace menos adecuados para entornos con espacio limitado. Máquinas eléctricas de sujeción de moldes de silicona líquida Las máquinas eléctricas de sujeción de moldes de silicona líquida están ganando popularidad en la industria debido a su eficiencia energética, control preciso y reducido impacto ambiental. Estas máquinas utilizan motores eléctricos para impulsar la fuerza de sujeción, lo que ofrece una alternativa más eficiente energéticamente a los sistemas hidráulicos. El accionamiento eléctrico proporciona una fuerza de sujeción precisa y constante con alta repetibilidad, lo que los hace adecuados para aplicaciones donde la precisión es primordial. Los beneficios clave de los LSCM eléctricos incluyen: Eficiencia Energética: Las máquinas eléctricas consumen menos energía que las hidráulicas, lo que puede generar ahorros de costos con el tiempo. Control preciso: El accionamiento eléctrico permite un control muy preciso de la fuerza de sujeción, lo que lo hace ideal para piezas pequeñas y complejas. Huella más pequeña: Los LSCM eléctricos son más compactos que las máquinas hidráulicas, lo que los hace más adecuados para instalaciones con limitaciones de espacio. Un posible inconveniente de las máquinas eléctricas es que es posible que no puedan proporcionar tanta fuerza de sujeción como las máquinas hidráulicas para moldes más grandes o complejos. Sin embargo, son muy adecuados para aplicaciones de alta precisión como la producción de dispositivos médicos y la electrónica de consumo. Máquinas híbridas de sujeción de moldes de silicona líquida Las máquinas híbridas de sujeción de moldes de silicona líquida combinan las mejores características de los sistemas hidráulicos y eléctricos. Estas máquinas utilizan una combinación de accionamientos hidráulicos y eléctricos para lograr el equilibrio adecuado entre fuerza de sujeción y eficiencia energética. Las máquinas híbridas se utilizan a menudo en aplicaciones en las que se necesita una gran fuerza de sujeción, pero la eficiencia energética sigue siendo una prioridad. Las ventajas de los LSCM híbridos incluyen: Uso de energía optimizado: Al combinar accionamientos hidráulicos y eléctricos, las máquinas híbridas ofrecen una mayor eficiencia energética sin sacrificar la fuerza de sujeción. Flexibilidad: Las máquinas híbridas se pueden adaptar a una variedad de entornos y aplicaciones de producción, lo que las convierte en una opción versátil para los fabricantes. Menores costos de mantenimiento: Las máquinas híbridas suelen requerir menos mantenimiento que los sistemas puramente hidráulicos debido a que tienen menos piezas móviles. Los LSCM híbridos ofrecen un excelente equilibrio entre rendimiento y eficiencia, pero pueden ser más caros que los modelos puramente hidráulicos y eléctricos. Son más adecuados para industrias donde son esenciales una alta fuerza de sujeción y eficiencia energética, como en la fabricación de grandes volúmenes de automóviles o bienes de consumo. Máquinas verticales de sujeción de moldes de silicona líquida Las máquinas verticales de sujeción de moldes de silicona líquida están diseñadas con un sistema de sujeción vertical, donde el molde se sujeta e inyecta desde arriba. Este diseño vertical es particularmente beneficioso para la producción de piezas pequeñas de alta precisión, ya que permite un manejo eficiente del molde y tiempos de ciclo rápidos. Algunas ventajas clave de los LSCM verticales incluyen: Diseño compacto: El sistema de sujeción vertical es más compacto, lo que ahorra espacio en entornos de fabricación. Tiempos de ciclo más rápidos: Las máquinas verticales suelen ofrecer tiempos de carga y descarga de moldes más rápidos, lo que mejora la eficiencia general de la producción. Adecuado para piezas pequeñas: La configuración vertical es ideal para producir piezas pequeñas e intrincadas, como sellos, juntas y componentes médicos. Si bien las máquinas verticales son excelentes para piezas pequeñas, es posible que no sean ideales para moldes grandes o aplicaciones de trabajo pesado, ya que ofrecen menos fuerza de sujeción en comparación con las máquinas horizontales. Elegir la máquina de sujeción de moldes de silicona líquida adecuada La selección de la máquina sujetadora de moldes de silicona líquida adecuada depende de varios factores, incluido el tipo de producto que se fabrica, el volumen de producción requerido y el presupuesto disponible. Las consideraciones clave incluyen: Fuerza de sujeción: El tamaño y la complejidad del molde dictarán la fuerza de sujeción requerida. Los moldes más grandes y complejos pueden requerir sistemas hidráulicos o híbridos para obtener la máxima potencia de sujeción. Velocidad de producción: Algunas máquinas, como las LSCM verticales, están diseñadas para tiempos de ciclo rápidos y producción a alta velocidad, lo que las hace ideales para la fabricación en masa de piezas pequeñas. Eficiencia Energética: Los LSCM eléctricos e híbridos son más eficientes energéticamente que las máquinas hidráulicas y pueden ser más rentables para un uso a largo plazo. Requisitos de mantenimiento: Considere las necesidades de mantenimiento de la máquina, ya que los sistemas hidráulicos suelen requerir más mantenimiento en comparación con las máquinas eléctricas. Los fabricantes también deberían considerar los costos operativos a largo plazo, ya que los modelos energéticamente eficientes como los LSCM eléctricos e híbridos pueden ayudar a reducir los costos generales de producción con el tiempo. Además, factores como la complejidad de los productos que se fabrican, el tamaño del molde y los requisitos de tiempo del ciclo ayudarán a determinar qué tipo de máquina es la más adecuada para su proceso de producción. Por ejemplo, si trabaja con piezas pequeñas y complejas que requieren alta precisión, un LSCM eléctrico o vertical puede ser la mejor opción debido a su tamaño compacto, tiempos de ciclo rápidos y control de precisión. Por otro lado, si se trata de moldes más grandes y complejos que requieren una gran fuerza de sujeción, un LSCM hidráulico o híbrido puede ser una mejor opción, ya que estas máquinas pueden manejar mayores fuerzas de sujeción sin comprometer la integridad del molde. En conclusión, la selección de una máquina sujetadora de moldes de silicona líquida no solo debe basarse en el tipo de máquina sino también en una evaluación exhaustiva de sus necesidades de producción. Ya sea que necesite una alta fuerza de sujeción, eficiencia energética o una combinación de ambas, comprender las fortalezas y limitaciones de cada tipo de máquina le permitirá elegir la solución más eficiente y rentable para su proceso de fabricación. En última instancia, la clave para una producción exitosa de LSR radica en seleccionar la máquina adecuada que se adapte a sus requisitos específicos, mejorando tanto la calidad de sus productos como la eficiencia de su línea de producción. Al invertir en la máquina de sujeción de moldes de silicona líquida adecuada, los fabricantes pueden mejorar su rendimiento operativo, reducir el tiempo de inactividad y producir piezas de silicona de alta calidad que satisfagan las demandas de diversas industrias.

Leer más

-

Oct 31,2025

Oct 31,2025

En el mundo de la fabricación moderna, la precisión y la eficiencia son los dos pilares que definen el éxito. un medida que industrias como la automotriz, la construcción y las mejoras para el hogar continúan evolucionando, la necesidad de soluciones de sellado confiables se ha vuelto más crucial que nunca. Aquí es donde entra en juego la máquina angular para tiras selladoras, un equipo avanzado diseñado para mejorar la velocidad, precisión y consistencia de la producción de tiras selladoras. Pero, ¿qué es exactamente una máquina angular para tiras selladoras? ¿Cómo funciona y por qué se ha convertido en un activo tan importante para los fabricantes? Exploremos en detalle cómo esta máquina especializada está dando forma al futuro de la producción de tiras selladoras. 1. ¿Qué es una máquina angular para tiras selladoras? A Máquina de ángulo de tira de sellado es un tipo de equipo de fabricación de precisión que se utiliza para cortar, soldar y dar forma a los ángulos de tiras selladoras de caucho, plástico o espuma utilizadas en puertas, ventanas, automóviles, refrigeradores y otros sistemas de sellado. En términos simples, la máquina recorta y une automáticamente las esquinas o extremos de las tiras selladoras, asegurando que encajen perfectamente en los marcos y proporcionen un sello hermético y sin costuras. Ya sea que produzca un burlete para puerta de automóvil o una junta para ventana, la máquina de ángulo de tira selladora garantiza resultados consistentes y profesionales sin intervención manual. El objetivo principal de la máquina es mejorar el rendimiento del sellado, eliminar las fugas de aire y agua y aumentar la eficiencia de la producción mediante la automatización y la ingeniería de precisión. 2. ¿Por qué son importantes las tiras selladoras? Antes de profundizar en la máquina, es importante comprender la función de las tiras selladoras. Las tiras de sellado son materiales flexibles, a menudo fabricados con caucho EPDM, PVC, silicona o elastómero termoplástico (TPE), que se instalan alrededor de bordes y juntas para evitar el polvo, la humedad, el ruido y la transferencia de calor. Se utilizan en: Automóviles: Sellos de puertas, ventanas, baúl y techo corredizo. Construcción: Marcos de ventanas, muros cortina y puertas de vidrio. Electrodomésticos: Juntas de puertas de frigoríficos y lavadoras. Marina y Aeroespacial: Sellos de escotilla y cabina. Dado que las tiras de sellado a menudo tienen que formar esquinas o curvas, sus extremos deben cortarse en ángulos precisos y soldarse para garantizar un ajuste perfecto y un cierre hermético. Eso es exactamente lo que automatiza una máquina de ángulo de tira selladora. 3. ¿Cómo funciona una máquina angular para tiras selladoras? El funcionamiento de una máquina angular para tiras selladoras combina tecnologías de corte, soldadura y conformado. Si bien los diseños específicos varían según el modelo y el fabricante, el proceso de trabajo general incluye las siguientes etapas: Paso 1: alimentación y posicionamiento La tira selladora (normalmente en rollos continuos) se introduce automáticamente en la máquina. Los servomotores y sensores garantizan un posicionamiento preciso, de modo que cada corte y soldadura se realice en la ubicación correcta. Paso 2: corte en ángulo El sistema de corte de la máquina, equipado con cuchillas afiladas o cortadores giratorios, recorta la tira selladora en ángulos predeterminados, a menudo 45° o 90°, según el diseño del producto. El control de alta precisión garantiza una precisión constante en miles de piezas. Paso 3: soldadura en caliente o unión de esquinas Después del corte, los dos extremos en ángulo se alinean y se unen mediante soldadura por fusión en caliente, calentamiento de alta frecuencia o fusión ultrasónica. Este proceso garantiza que la unión sea fuerte, flexible y a prueba de fugas. Paso 4: enfriar y dar forma Una vez soldada, la unión se enfría y se le da forma para mantener la suavidad y la alineación. Algunas máquinas incluyen una estación de enfriamiento integrada para evitar deformaciones. Paso 5: Inspección de calidad y descarga Finalmente, la tira selladora terminada se inspecciona automáticamente para determinar la calidad de la junta, la suavidad de la superficie y la precisión del tamaño antes de descargarla para su embalaje. 4. Funciones y tecnologías clave Una máquina angular para tiras de sellado moderna es más que una simple cortadora: es un sistema de alta tecnología que integra ingeniería mecánica, automatización y control inteligente. Algunas de sus características más notables incluyen: Sistema de alimentación automática: Garantiza un funcionamiento continuo con una mínima intervención humana. Mecanismo de corte servocontrolado: Ofrece ángulos de corte constantes y ajustables. Interfaz de pantalla táctil: permite a los operadores configurar fácilmente parámetros como ángulo, velocidad y temperatura. Sensores de alta precisión: monitoree la posición y alineación de la tira en tiempo real. Control de soldadura inteligente: ajusta la temperatura y la presión para combinar con diferentes materiales. Módulo de Enfriamiento y Recorte: Asegura un acabado perfecto sin rebabas ni deformaciones. Sistema de protección de seguridad: Previene el sobrecalentamiento, la sobrecarga o errores operativos. Estas características ayudan a los fabricantes a lograr precisión, repetibilidad y eficiencia, al tiempo que reducen el trabajo manual y el desperdicio. 5. Aplicaciones en todas las industrias La versatilidad de las máquinas de sellado en ángulo para tiras las hace adecuadas para una variedad de industrias que requieren sistemas de sellado duraderos y a prueba de fugas. A. Industria automotriz Las puertas, ventanas, baúles y capós de los automóviles dependen en gran medida de tiras selladoras de goma. La máquina de ángulo de tira selladora se utiliza para cortar y unir las esquinas de estos sellos para garantizar un cierre hermético, reduciendo el ruido, la vibración y la entrada de agua. B. Construcción y Arquitectura En ventanas y muros cortina, un sellado preciso es crucial para el aislamiento y la resistencia a la intemperie. La máquina crea esquinas perfectas para juntas de ventanas de EPDM o silicona, mejorando tanto la apariencia estética como la eficiencia energética. C. Electrodomésticos Los refrigeradores, lavadoras y hornos requieren tiras selladoras para mantener la temperatura y evitar fugas. Las máquinas selladoras de ángulos para tiras ayudan a garantizar que cada esquina encaje perfectamente, lo que mejora el ahorro de energía y el rendimiento. D. Equipos industriales y contenedores La máquina también se utiliza para producir tiras selladoras para gabinetes de control, contenedores de envío y gabinetes eléctricos, donde la protección contra el polvo y la humedad es esencial. 6. Ventajas de utilizar una máquina angular para tiras selladoras Cambiar del corte y soldadura manual a una máquina angular para tiras de sellado automatizada ofrece una amplia gama de beneficios: (1) Precisión y coherencia mejoradas Las operaciones manuales a menudo provocan cortes desiguales y juntas desalineadas. La máquina automatizada garantiza que cada ángulo y soldadura sean precisos, lo que da como resultado una calidad constante. (2) Eficiencia de producción mejorada La automatización reduce significativamente el tiempo de producción. Una sola máquina puede completar cientos de piezas por hora, lo que la hace ideal para la fabricación a gran escala. (3) Reducción del desperdicio de materiales El corte preciso minimiza los recortes y el material de desecho, lo que genera ahorros de costos. (4) Articulaciones más fuertes y limpias El proceso de soldadura crea uniones sin costuras que resisten desgarros, fugas y estrés ambiental. (5) Ahorro de mano de obra y costos Menos operaciones manuales significan menores costos laborales y menos posibilidades de error humano. (6) Operación personalizable Los diferentes modelos permiten la personalización del ángulo de corte, la temperatura y la duración de la soldadura, ideales para manipular diversos materiales de sellado. 7. Tipos comunes de máquinas angulares para tiras de sellado Existen varios tipos de Máquinas Angulares para Tiras Selladoras según su principio de funcionamiento y grado de automatización: Máquinas de corte angular manuales: Económicas y adecuadas para pequeños talleres o producción a medida. Máquinas de soldadura angular semiautomáticas: ofrecen precisión y flexibilidad para fábricas de mediana escala. Máquinas angulares de tiras de sellado totalmente automáticas: sistemas integrados de alimentación, corte, soldadura e inspección para producción en masa. Máquinas de soldadura de alta frecuencia o ultrasónicas: diseñadas para materiales que requieren métodos de unión limpios y sin contacto. Cada tipo satisface diferentes necesidades de producción y presupuestos, lo que permite a los fabricantes elegir según la escala y el tipo de producto. 8. Consideraciones de mantenimiento y seguridad Como todas las máquinas de precisión, un mantenimiento adecuado garantiza fiabilidad y seguridad a largo plazo. Los pasos clave de mantenimiento incluyen: Afilado y reemplazo regular de cuchillas: Para garantizar cortes limpios y precisos. Comprobación de los elementos calefactores: para mantener una temperatura de soldadura constante. Lubricación de piezas móviles: Para reducir la fricción y el desgaste. Limpieza de sensores y sistemas de alimentación: para evitar desalineaciones o atascos. Comprobaciones de seguridad: garantizar que las paradas de emergencia y las alarmas de temperatura funcionen correctamente. La calibración regular y la capacitación del operador también mejoran el rendimiento y la seguridad. 9. El papel de la automatización y la fabricación inteligente Con el auge de la Industria 4.0, la máquina angular para tiras de sellado ha evolucionado de un simple dispositivo mecánico a un sistema de producción inteligente basado en datos. Las máquinas modernas pueden: Conéctese a las redes de fábrica para monitoreo remoto. Registrar datos de producción para control de calidad y trazabilidad. Ajuste los parámetros automáticamente según las propiedades del material. Integre con brazos robóticos para líneas de montaje totalmente automatizadas. Estas innovaciones no solo mejoran la productividad sino que también se alinean con las prácticas de fabricación sostenible al minimizar el desperdicio y el uso de energía. 10. Tendencias e innovaciones futuras El futuro de las máquinas selladoras de ángulos de tiras radica en la automatización, la digitalización y la versatilidad. Algunas tendencias emergentes incluyen: Inspección de calidad controlada por IA: uso de cámaras y sensores para detectar defectos en tiempo real. Diseño de máquina modular: Permite una rápida adaptación para diferentes perfiles de tiras de sellado. Tecnologías de soldadura energéticamente eficientes: como la fusión ultrasónica de baja potencia. Integración con impresión 3D: para producción de tiras de sellado personalizadas y creación de prototipos. A medida que continúa aumentando la demanda de soluciones de sellado ecológicas y energéticamente eficientes, las máquinas de sellado en ángulo para tiras desempeñarán un papel aún más importante en el logro de los objetivos de fabricación de precisión. Conclusión: una piedra angular de la tecnología de sellado de precisión Entonces, ¿cómo mejora una máquina de ángulo de tira selladora la eficiencia de producción y la calidad del producto? Al automatizar los pasos críticos, desde el corte hasta la soldadura, se garantiza que cada tira de sellado encaje perfectamente, funcione de manera confiable y cumpla con altos estándares industriales. Ya sea la puerta de un automóvil que cierra con un sello perfecto, una ventana que protege del frío o un refrigerador que conserva energía, la máquina selladora en ángulo para tiras está detrás de la precisión que hace que la vida moderna sea más cómoda y eficiente. A medida que las industrias continúan buscando soluciones de producción más inteligentes, limpias y rápidas, esta máquina se erige como un símbolo de innovación, transformando materiales de sellado comunes en productos de rendimiento y durabilidad excepcionales.

Leer más

-

Oct 13,2025

Oct 13,2025

La industria del caucho ha sido testigo de avances significativos en las últimas décadas, y la tecnología desempeña un papel fundamental en la mejora de la eficiencia, la calidad y la consistencia. Uno de los equipos más innovadores en el procesamiento moderno del caucho es el máquina de vulcanización de caucho al vacío . Esta máquina combina el proceso de vulcanización tradicional con la tecnología de vacío, lo que permite a los fabricantes producir productos de caucho de alta calidad con características de rendimiento superiores. Este artículo profundiza en la características clave de una máquina vulcanizadora de caucho al vacío y explica su ventajas , que ofrece información sobre por qué es cada vez más preferido en las industrias de fabricación de caucho en todo el mundo. 1. Comprensión de la vulcanización del caucho al vacío Antes de explorar la máquina en sí, es esencial comprender vulcanización de caucho al vacío . La vulcanización es un proceso químico en el que El caucho en bruto se calienta y se trata con azufre u otros agentes reticulantes. para mejorar su elasticidad, resistencia y durabilidad. en un máquina de vulcanización de caucho al vacío , este proceso ocurre bajo un ambiente de vacío controlado . Al eliminar el aire y otros gases de la cámara, la máquina previene la oxidación y garantiza transferencia de calor uniforme , reduciendo defectos como burbujas, ampollas o curado desigual. Esto resulta en una producto de caucho más consistente y de alta calidad . 2. Características clave de una máquina vulcanizadora de caucho al vacío Las modernas máquinas vulcanizadoras de caucho al vacío están equipadas con varias características tecnológicas y estructurales que las hacen altamente eficientes y confiables. Las características clave incluyen: a. Diseño de cámara de vacío El corazón de la máquina es su cámara de vacío hermética , típicamente construido a partir de acero o aleación de alta resistencia capaz de soportar altas presiones y temperaturas. La cámara garantiza Eliminación completa de aire y gases. , evitando la oxidación y la contaminación. Es compatible distribución uniforme del calor , que es fundamental para una vulcanización consistente. Las cámaras suelen estar equipadas con puertos de visualización o sensores para monitorear el proceso de curado. b. Sistema de calefacción avanzado El sistema de calefacción está diseñado para proporcionar control de temperatura preciso y uniforme . Las opciones incluyen calefacción eléctrica, de vapor o de aceite sistemas. Algunas máquinas cuentan calefacción multizona , permitiendo que diferentes secciones del producto de caucho alcancen temperaturas de curado óptimas simultáneamente. El control preciso de la temperatura minimiza el curado excesivo o insuficiente, lo que garantiza consistencia y calidad del producto . do. Sistema de control digital Las máquinas modernas incorporan sistemas de control computarizados o PLC (controlador lógico programable) , ofreciendo: Control preciso de los niveles de temperatura, presión y vacío. . Ciclos de curado programables , lo que permite a los operadores ajustar la configuración para diferentes tipos de caucho o formas de productos. Paradas de seguridad automatizadas , previniendo accidentes en caso de sobrecalentamiento o irregularidades de presión. Esta integración digital reduce el error humano y mejora repetibilidad del proceso . d. Sistema de bomba de vacío Un confiable bomba de vacío es esencial para mantener niveles de vacío consistentes. Las bombas de alto rendimiento eliminan aire y gases de manera eficiente, incluso de moldes con formas complejas. Algunas máquinas utilizan Sistemas de vacío de dos o varias etapas. para una evacuación más rápida y una mejor estabilidad del vacío. Los sistemas de vacío eficientes son cruciales para prevenir defectos y asegurar una reticulación uniforme . mi. Compatibilidad con moldes Las máquinas vulcanizadoras de caucho al vacío están diseñadas para adaptarse varios tipos y tamaños de moldes , haciéndolos adecuados para: Chapas planas, tubos y perfiles. Formas complejas como juntas, sellos o componentes industriales para automóviles. Moldes multicavidades para producción de gran volumen. Esta flexibilidad permite a los fabricantes procesar diversos productos de caucho sin invertir en varias máquinas. F. Características de seguridad La seguridad es primordial cuando se trabaja con altas temperaturas y ambientes de vacío. Las máquinas incluyen: Válvulas de alivio de presión para evitar la sobrepresión. Sistemas de parada de emergencia para un apagado rápido. Alarmas de temperatura y vacío. para alertar a los operadores de condiciones anormales. Estas características protegen tanto personal y equipo , reduciendo el riesgo de accidentes. 3. Ventajas de una máquina vulcanizadora de caucho al vacío La integración de la tecnología de vacío en la vulcanización del caucho proporciona numerosas ventajas respecto a los métodos tradicionales: a. Calidad del producto mejorada La vulcanización al vacío elimina las bolsas de aire, la humedad y los gases atrapados, reduciendo defectos como: Burbujas y ampollas Irregularidades de la superficie Curado desigual Como resultado, los productos son suave, fuerte y más duradero , cumpliendo estrictos estándares industriales. b. Vulcanización uniforme La combinación de vacío y calentamiento preciso garantiza distribución uniforme del calor a través del material de goma . Esta uniformidad mejora: Resistencia mecánica Elasticidad Longevidad del producto. El curado uniforme es particularmente importante para componentes críticos como sellos automotrices, juntas industriales y materiales aislantes electrónicos . do. Oxidación reducida Al eliminar el aire de la cámara, las máquinas de vacío evitan oxidación durante la vulcanización . Esto tiene varios beneficios: Conserva el integridad química del caucho. Mantiene color y textura naturales . Se extiende duración y mejora rendimiento a largo plazo . d. Eficiencia Energética Las máquinas de vulcanización al vacío están diseñadas para optimizar los tiempos de calentamiento y curado , lo que lleva a un menor consumo de energía. La transferencia de calor más rápida reduce tiempos de ciclo , aumentando la productividad. El consumo reducido de energía disminuye costos operativos y mejora environmental sustainability. mi. Versatilidad y flexibilidad Las máquinas modernas pueden manejar una amplia gama de tipos de caucho , incluido: Caucho natural (NR) Caucho de estireno-butadieno (SBR) Caucho de nitrilo (NBR) Caucho de silicona (SR) EPDM (monómero de etileno propileno dieno) Esta versatilidad permite a los fabricantes producir diversos productos de caucho utilizando una sola máquina. F. Seguridad mejorada Las máquinas de vacío reducen el riesgo de: Reacciones explosivas debido a los gases atrapados. Exposición del operador a humos peligrosos. Daño al equipo debido a una acumulación irregular de presión. Las medidas de seguridad mejoradas protegen tanto al personal como al equipo de producción. gramo. Rentabilidad Si bien las máquinas vulcanizadoras de caucho al vacío requieren una inversión inicial, reducen desperdicios, defectos y retrabajos . Un mayor rendimiento en la primera pasada reduce la pérdida de material. Aumentan los ciclos de producción más cortos rendimiento . La calidad constante reduce la riesgo de devoluciones de clientes . En general, estos factores contribuyen a ahorro de costos a largo plazo y un mejor retorno de la inversión. 4. Aplicaciones de las máquinas vulcanizadoras de caucho al vacío Las máquinas vulcanizadoras de caucho al vacío se utilizan en una amplia gama de industrias, lo que refleja su versatilidad y confiabilidad: Industria automotriz: Producción de sellos, juntas, mangueras y amortiguadores de vibraciones. Electrónica: Componentes aislantes, conectores flexibles y revestimientos protectores. Manufactura Industrial: Rodillos, correas y revestimientos protectores de caucho para maquinaria. Médico y sanitario: Tubos, tapones y sellos de silicona con dimensiones precisas y alta pureza. Aeroespacial: Sellos, juntas y componentes estructurales de caucho resistentes a altas temperaturas. La capacidad de producir productos de caucho de alta calidad y sin defectos hace que las máquinas de vulcanización al vacío sean indispensables en estas aplicaciones críticas. 5. Consideraciones operativas y de mantenimiento Un mantenimiento adecuado garantiza confiabilidad y eficiencia a largo plazo : Servicio regular de la bomba de vacío: Lubricación, reemplazo de filtros y revisión de fugas. Calibración de temperatura: Garantiza un calor constante en diferentes lotes de producción. Limpieza de la cámara: Previene la contaminación y acumulación que podría afectar la calidad del producto. Comprobaciones del sistema de seguridad: Inspeccione periódicamente las alarmas, las válvulas de alivio de presión y las paradas de emergencia. El mantenimiento rutinario prolonga vida de la máquina y reduce tiempo de inactividad no planificado , asegurando una producción continua y de alta calidad. 6. Tendencias futuras en la vulcanización de caucho al vacío A medida que avanza la tecnología, las máquinas vulcanizadoras de caucho al vacío van incorporando: Automatización y Controles Inteligentes: Optimización de procesos impulsada por IA para un curado más rápido y eficiente. Integración de IoT: Monitoreo en tiempo real y mantenimiento predictivo para reducir el tiempo de inactividad. Innovaciones para el ahorro de energía: Tecnologías avanzadas de aislamiento y calefacción para reducir el consumo energético. Materiales y procesos ecológicos: Reducir el impacto ambiental mediante procesos libres de disolventes y bajas emisiones. Estas innovaciones seguirán mejorando la rendimiento, eficiencia y sostenibilidad de la tecnología de vulcanización de caucho al vacío. Conclusión A máquina de vulcanización de caucho al vacío es una herramienta vital en la fabricación moderna de caucho, ya que ofrece una combinación de precisión, eficiencia y resultados de alta calidad . Sus características clave, que incluyen una cámara de vacío, un sistema de calentamiento avanzado, controles digitales y versatilidad de moldes, le permiten producir Productos de caucho uniformemente vulcanizados y sin defectos. . Las ventajas de utilizar un sistema de vacío (calidad mejorada del producto, oxidación reducida, eficiencia energética, versatilidad y seguridad) lo convierten en una opción superior a los métodos de vulcanización tradicionales. Ya sea en Aplicaciones automotrices, electrónicas, industriales, médicas o aeroespaciales. , las máquinas de vulcanización de caucho al vacío proporcionan rendimiento confiable y rentabilidad , ayudando a los fabricantes a satisfacer la creciente demanda de productos de caucho de alta calidad. Con los avances continuos en automatización, eficiencia energética y monitoreo inteligente, estas máquinas están preparadas para Liderar la próxima generación de tecnologías de procesamiento de caucho. , garantizando una calidad constante y eficiencia operativa en los años venideros.

Leer más

-

Oct 09,2025

Oct 09,2025

En la fabricación moderna, la producción de alta calidad sellos de aceite Es esencial para garantizar la confiabilidad y eficiencia de la maquinaria en industrias como la automotriz, aeroespacial, de equipos industriales e hidráulica. Máquinas especiales para sellos de aceite. son equipos especializados diseñados para producir sellos de aceite precisos, duraderos y consistentes en gryes volúmenes. Como cualquier maquinaria avanzada, su rendimiento depende no sólo de la configuración inicial sino también de una adecuada mantenimiento and prácticas de solución de problemas . El cuidado regular previene averías, reduce el tiempo de inactividad y prolonga la vida útil de la máquina, mientras que la resolución de problemas garantiza que cualquier problema se identifique y resuelva rápidamente. Este artículo explora cómo mantener y solucionar problemas de una máquina especial de sello de aceite de manera efectiva, cubriendo rutinas de mantenimiento diarias, semanales y mensuales, problemas comunes y soluciones prácticas. 1. Comprensión de la máquina especial para sellos de aceite Una máquina especial para sellos de aceite normalmente integra Sistemas mecánicos, hidráulicos y electrónicos. para producir sellos de aceite con alta precisión dimensional. Está diseñado para: Moldear y dar forma a los componentes del sello de aceite (caucho, metal o materiales compuestos). Aplique controles precisos de presión y temperatura para curar o formar el sello. Automatice procesos como la alimentación, el corte y la inspección de productos. Los componentes clave de la máquina suelen incluir: Cilindros hidráulicos o neumáticos: Controlar la presión y el movimiento. Resistencias u hornos de curado: Asegurar una vulcanización adecuada de los sellos de goma. Conjuntos de moldes: Dé forma a los componentes del sello de aceite. Mecanismos de alimentación y transporte: Automatizar el suministro de material. Sistema de control: Los controladores lógicos programables (PLC) o paneles de pantalla táctil gestionan las operaciones. Dada su complejidad, el mantenimiento adecuado y la resolución oportuna de problemas son fundamentales para mantener la eficiencia de la producción. 2. Importancia del Mantenimiento El mantenimiento adecuado de una máquina especial para sellos de aceite es vital por varias razones: Prolonga la vida útil de la máquina: El cuidado regular reduce el desgaste de las piezas móviles. Garantiza la calidad del producto: Las máquinas con el mantenimiento adecuado producen sellos de aceite con dimensiones y acabado superficial consistentes. Previene el tiempo de inactividad: Las inspecciones periódicas detectan problemas antes de que se conviertan en fallas graves. Mejora la seguridad: Las máquinas en mal estado suponen riesgos para los operadores. Las rutinas de mantenimiento se pueden clasificar en controles diarios, semanales y mensuales . 3. Prácticas de mantenimiento diario El mantenimiento diario garantiza un funcionamiento fluido durante los turnos de producción. Las tareas clave incluyen: 3.1 Limpieza Elimine el polvo, los residuos de caucho y las virutas de metal de las áreas del molde, las cintas transportadoras y los mecanismos de alimentación. Limpie los paneles de control y las pantallas táctiles para evitar fallos de funcionamiento. 3.2 Lubricación Revise y aplique lubricantes a las piezas móviles, incluidas correderas, cojinetes y pistones hidráulicos. Asegúrese de utilizar el tipo correcto de lubricante de acuerdo con las especificaciones del fabricante. 3.3 Inspección Examine los moldes en busca de desgaste, rayones o contaminación que puedan afectar la calidad del sello. Revise las líneas hidráulicas y neumáticas para detectar fugas. Inspeccione los elementos calefactores para comprobar su funcionamiento adecuado y la estabilidad de la temperatura. 3.4 Verificaciones operativas Verifique que el sistema de control, los sensores y los enclavamientos de seguridad funcionen correctamente. Confirme que los ajustes de producción (presión, temperatura, tiempo del ciclo) coincidan con las especificaciones. El mantenimiento diario suele tardar entre 15 y 30 minutos, pero puede evitar un tiempo de inactividad significativo. 4. Prácticas de mantenimiento semanal El mantenimiento semanal implica una inspección más detallada y ajustes menores: 4.1 Componentes mecánicos Inspeccione la alineación de moldes y herramientas para evitar una presión desigual durante la formación del sello. Revise las correas, engranajes y cadenas en busca de desgaste y tensión; ajustar si es necesario. 4.2 Sistemas hidráulicos y neumáticos Verifique los niveles de aceite hidráulico y busque contaminación o decoloración. Inspeccionar filtros de aire y reguladores de presión en sistemas neumáticos; reemplácelo si está obstruido. 4.3 Sistemas Eléctricos Inspeccione las conexiones de cableado y los terminales en busca de signos de corrosión o aflojamiento. Verifique que los interruptores de límite, los sensores de proximidad y otros dispositivos de detección respondan. El mantenimiento semanal garantiza que los componentes mantengan una alineación precisa y unos parámetros operativos correctos. 5. Mantenimiento mensual y preventivo El mantenimiento mensual es más completo y puede requerir detener la producción para su inspección: 5.1 Mantenimiento de moldes y herramientas Realice una limpieza detallada del molde utilizando disolventes adecuados. Revise los moldes en busca de desgaste o deformación dimensional y reemplácelos si es necesario. Inspeccione los bordes cortantes o los mecanismos de recorte para ver si están afilados y alineados. 5.2 Calibración del sistema Recalibrar controles de temperatura, sensores de presión y configuraciones de PLC. Pruebe los tiempos de los ciclos y asegúrese de que la máquina mantenga un rendimiento constante. 5.3 Revisión del sistema hidráulico y de lubricación Reemplace el aceite hidráulico si está contaminado o degradado. Revisar y reemplazar sellos, empaquetaduras y mangueras desgastadas en los circuitos hidráulicos. Lave los puntos de lubricación y verifique el flujo de aceite para evitar que se atasquen. 5.4 Inspecciones de seguridad Pruebe paradas de emergencia, cortinas de luz y otros dispositivos de seguridad. Garantizar la formación del operador y el uso adecuado del equipo de protección personal (EPP). El mantenimiento preventivo reduce las fallas inesperadas y extiende la longevidad de la máquina. 6. Problemas comunes y solución de problemas A pesar de un mantenimiento adecuado, las máquinas especiales con sellos de aceite pueden encontrar problemas operativos. Comprender los problemas comunes y los métodos de solución de problemas es esencial. 6.1 Calidad de sello inconsistente Causas: Moldes desgastados o desalineados. Ajustes incorrectos de presión o temperatura Materias primas contaminadas Soluciones: Inspeccionar y reemplazar moldes si están dañados. Ajuste la presión, la temperatura o el tiempo del ciclo según las especificaciones. Garantizar una calidad constante del material y un almacenamiento adecuado 6.2 Fallas Hidráulicas o Neumáticas Causas: Mangueras o cilindros con fugas Aceite hidráulico contaminado o baja presión. Bombas o válvulas que funcionan mal Soluciones: Verifique y apriete o reemplace mangueras y accesorios dañados Reemplace o filtre el aceite hidráulico Pruebe y reemplace bombas o válvulas defectuosas 6.3 Problemas eléctricos y de control Causas: Cableado suelto o sensores dañados Mal funcionamiento del PLC o del software Interruptores o relés defectuosos Soluciones: Inspeccionar el cableado y asegurar las conexiones. Restablecer o actualizar programas de PLC Reemplazar sensores o relés defectuosos 6.4 Problemas de calentamiento y curado Causas: Elementos calefactores que funcionan mal Distribución desigual de la temperatura Mal aislamiento Soluciones: Pruebe y reemplace los elementos calefactores Ajuste la configuración de temperatura o repare el aislamiento Utilice sensores térmicos para verificar la distribución uniforme del calor. 6.5 Desgaste mecánico Causas: Cojinetes, correderas o engranajes no lubricados adecuadamente Operaciones a alta velocidad que causan fatiga. Desalineación en partes móviles Soluciones: Lubrique los componentes según el cronograma Reemplazar piezas desgastadas o dañadas Ajuste la alineación y verifique el buen funcionamiento 7. Mejores prácticas para la longevidad Para maximizar la vida útil y el rendimiento de una máquina especial para sellos de aceite: Siga las pautas del fabricante: Siga siempre las instrucciones operativas y de mantenimiento proporcionadas por el fabricante. Entrenamiento regular: Asegúrese de que los operadores estén capacitados para manipular, limpiar y solucionar problemas de las máquinas de manera segura. Utilice consumibles de calidad: Los lubricantes, fluidos hidráulicos y materias primas de alta calidad evitan el desgaste innecesario. Implementar un registro de mantenimiento: Realice un seguimiento de las actividades de mantenimiento diarias, semanales y mensuales para identificar problemas recurrentes. Programar mantenimiento preventivo: Detenga periódicamente la máquina para realizar inspecciones y reemplazos completos. Siguiendo estas mejores prácticas, los operadores pueden reducir el tiempo de inactividad, mejorar la calidad del producto y mantener un entorno de trabajo seguro. Conclusión Mantenimiento adecuado y resolución de problemas de un máquina especial del sello de aceite son fundamentales para garantizar una producción constante, sellos de aceite de alta calidad y longevidad de la máquina. Las rutinas de mantenimiento diarias, semanales y mensuales, combinadas con una pronta identificación y resolución de problemas operativos, pueden evitar costosos tiempos de inactividad y prolongar la vida útil del equipo. Las estrategias clave incluyen: Limpieza, lubricación e inspección periódicas. Alineación y calibración de sistemas mecánicos, hidráulicos y electrónicos. Reemplazo preventivo de moldes, sellos y componentes desgastados. Solución sistemática de problemas hidráulicos, eléctricos y de calefacción. Al adoptar un programa de mantenimiento estructurado y comprender los problemas comunes, los fabricantes pueden garantizar que sus máquinas especiales para sellos de aceite funcionen de manera eficiente y confiable. En una industria donde la precisión y la durabilidad son primordiales, estas prácticas son esenciales para mantener tanto la productividad como la calidad del producto.

Leer más

-

Sep 22,2025

Sep 22,2025