Fabricantes de máquinas de moldeo de caucho y proveedores de máquinas para fabricar productos de caucho en China

. Producción, introducción de tecnología avanzada de Europa, Japón, calidad como idea de desarrollo empresarial, mejora continua, continua. Innovación, produce una serie de equipos de moldeo de caucho de alta calidad y alta precisión. La empresa tiene varias oficinas en el país y en India, Irán, Malasia, Vietnam, Brasil, Brasil, Alemania, Hungría, Rusia y otros más de 10 países tienen agencias.-

28000㎡

Área de fabrica

-

10+

Investigador cientifico

-

0

Bases de fabricación

Excelente producto con exquisita artesanía.

La calidad auténtica y fiable destaca naturalmente y no teme comparación.

Nuestras fortalezas, su competencia

-

Personalización

PersonalizaciónSomos fabricantes y podemos

Diseño según los requisitos de los clientes. -

Costo

CostoVentas directas de fabricantes, razonables.

precio y alta calidad;

-

Calidad

CalidadContamos con equipos completos de inspección,

lo que puede garantizar la calidad de los productos. -

Diversidad

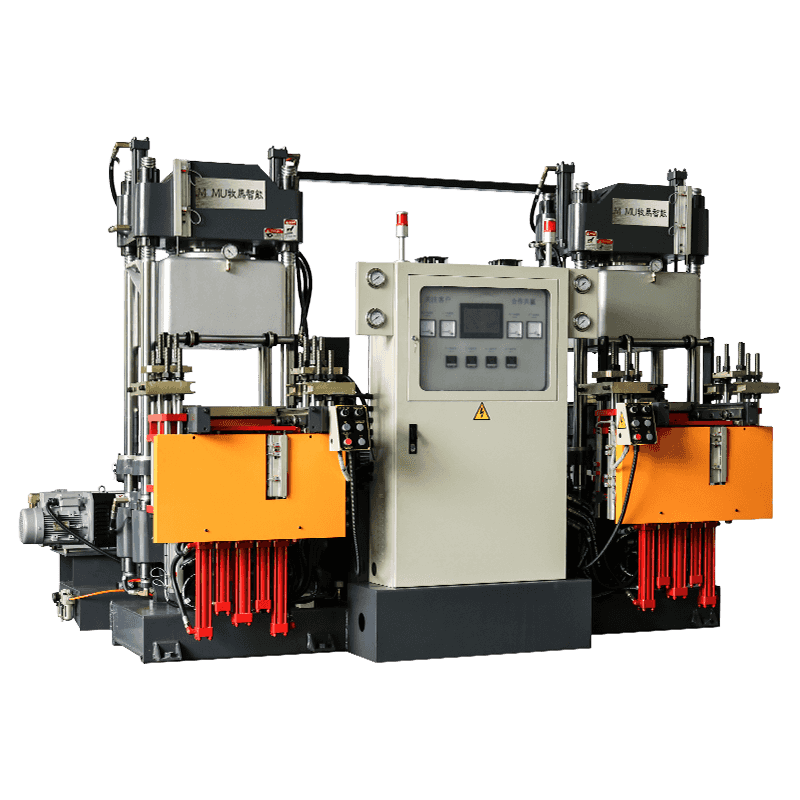

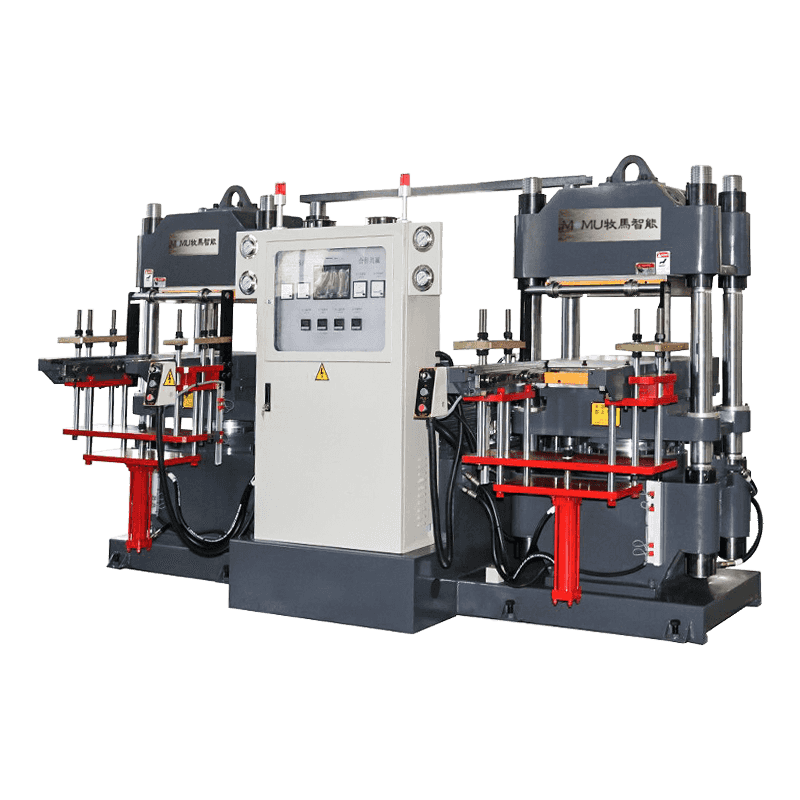

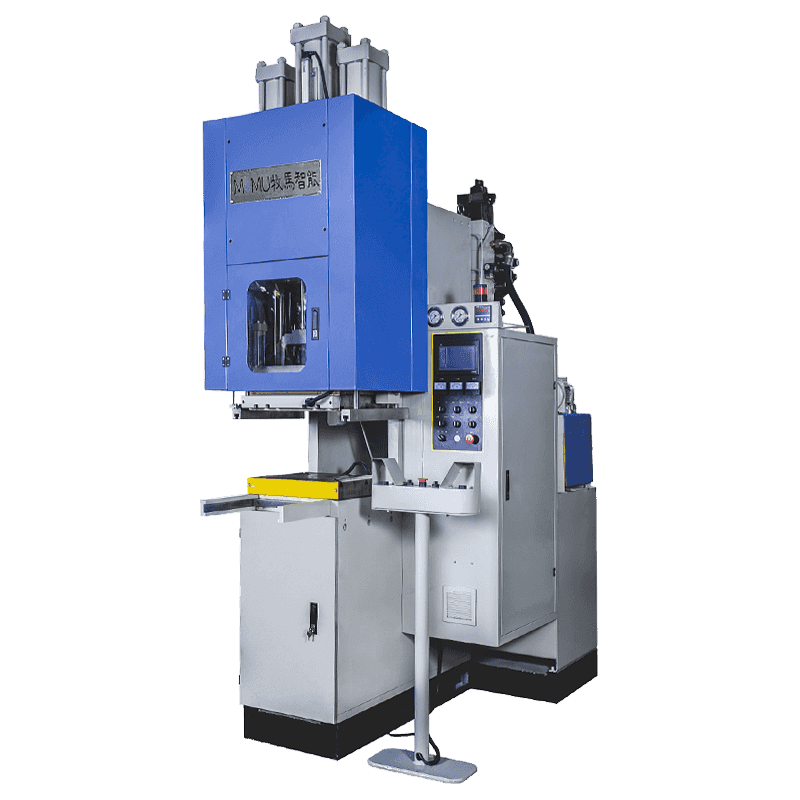

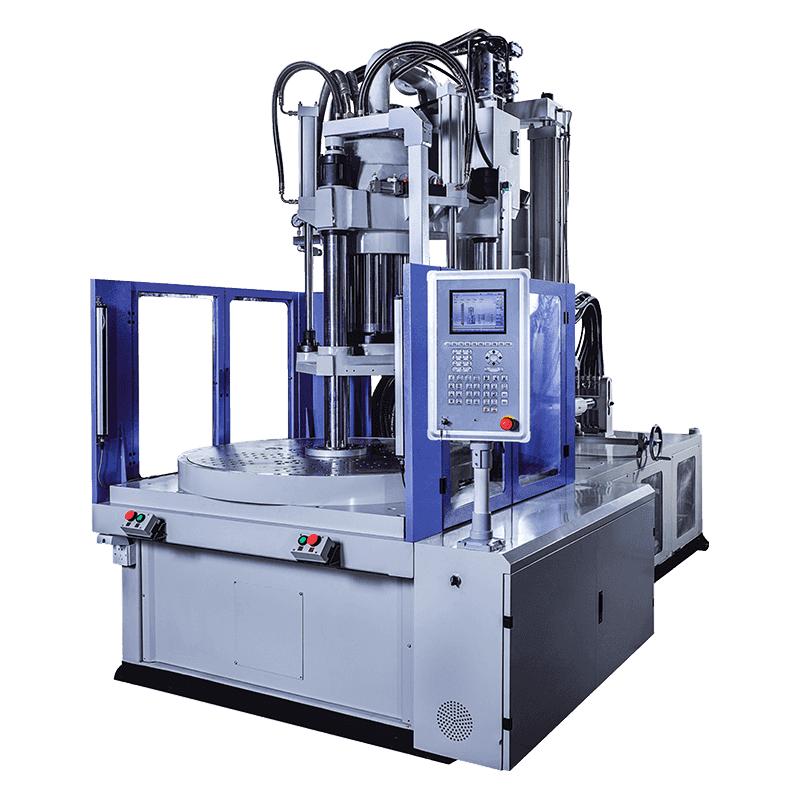

DiversidadNos especializamos en la producción de caucho y plástico.

Maquinaria de moldeo, que puede satisfacer las necesidades de

Clientes con diferente volumen de compras. -

Servicio

ServicioContamos con un equipo profesional de servicio posventa, de alta eficiencia.

resolver todo el problema.

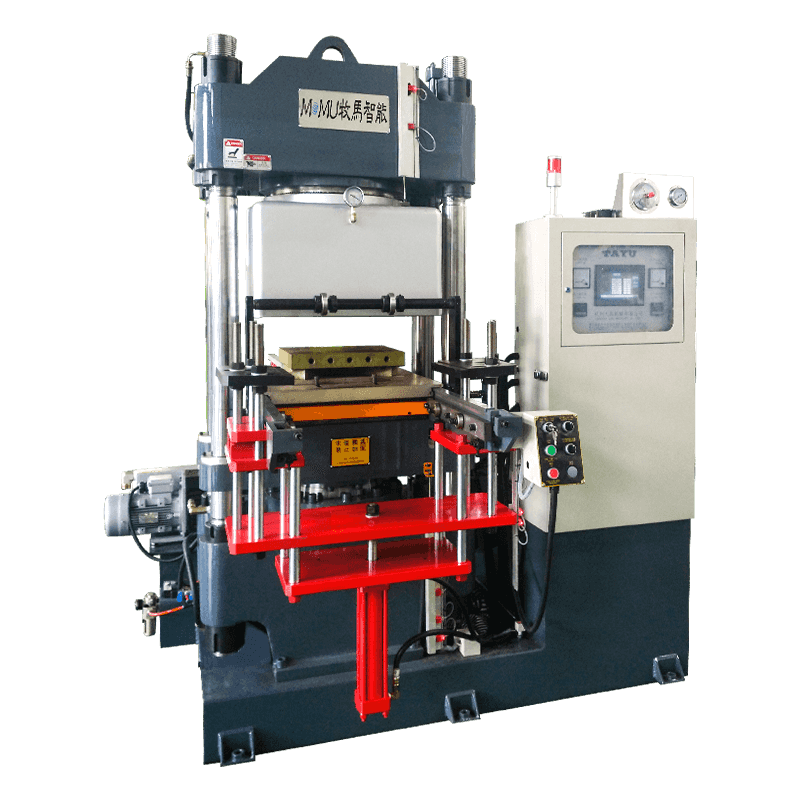

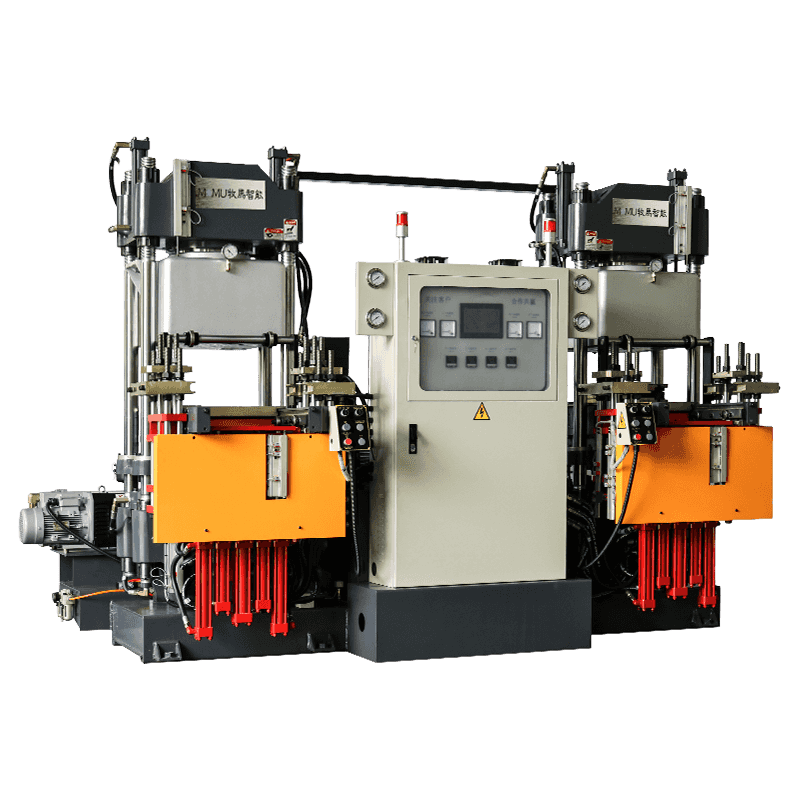

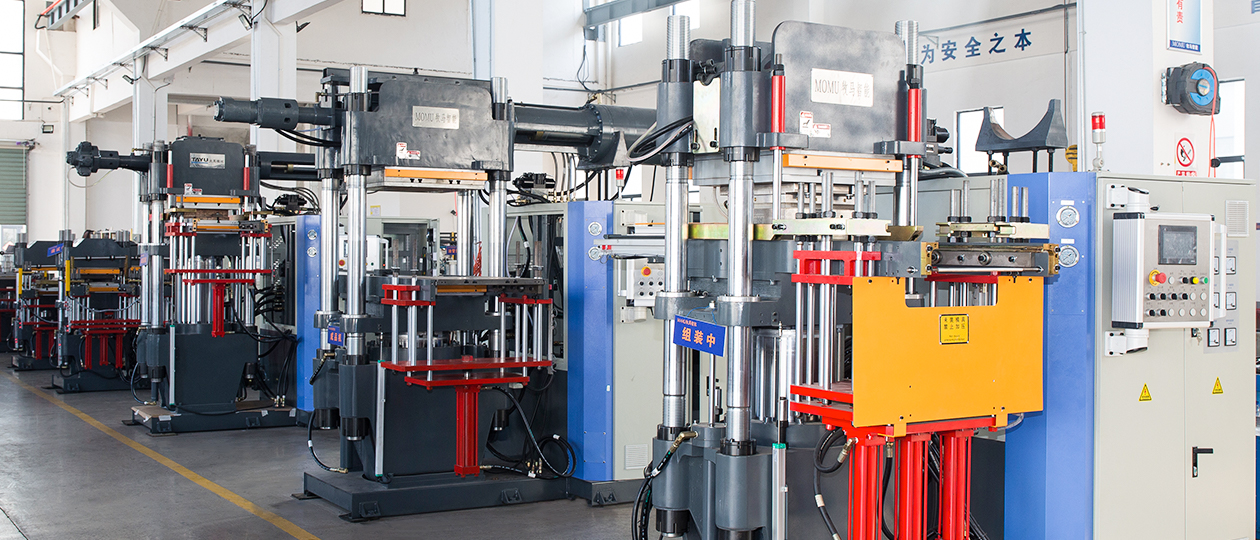

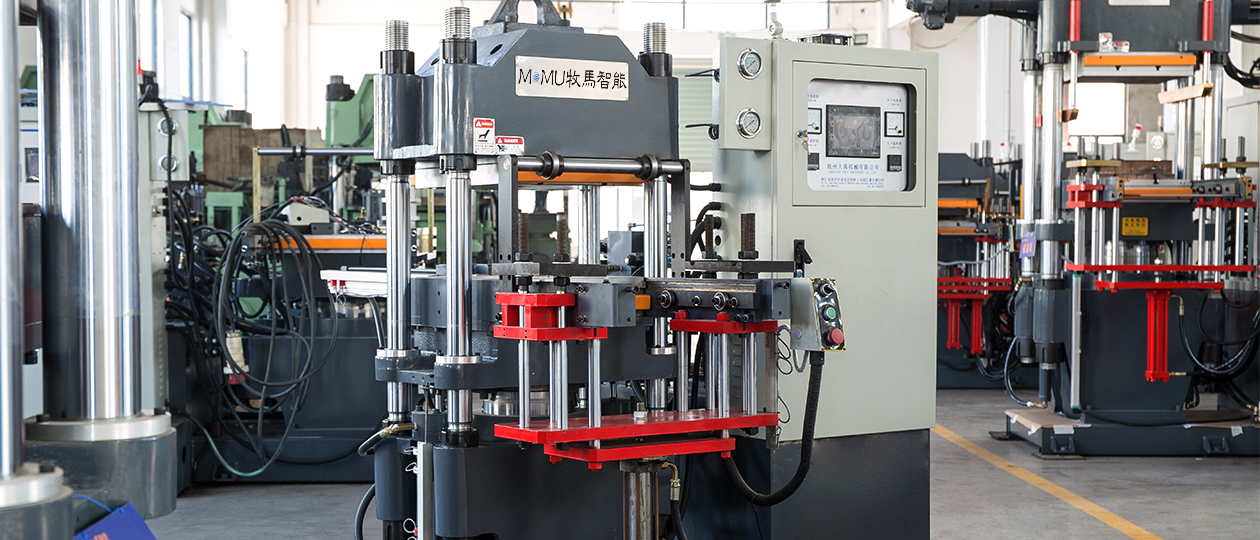

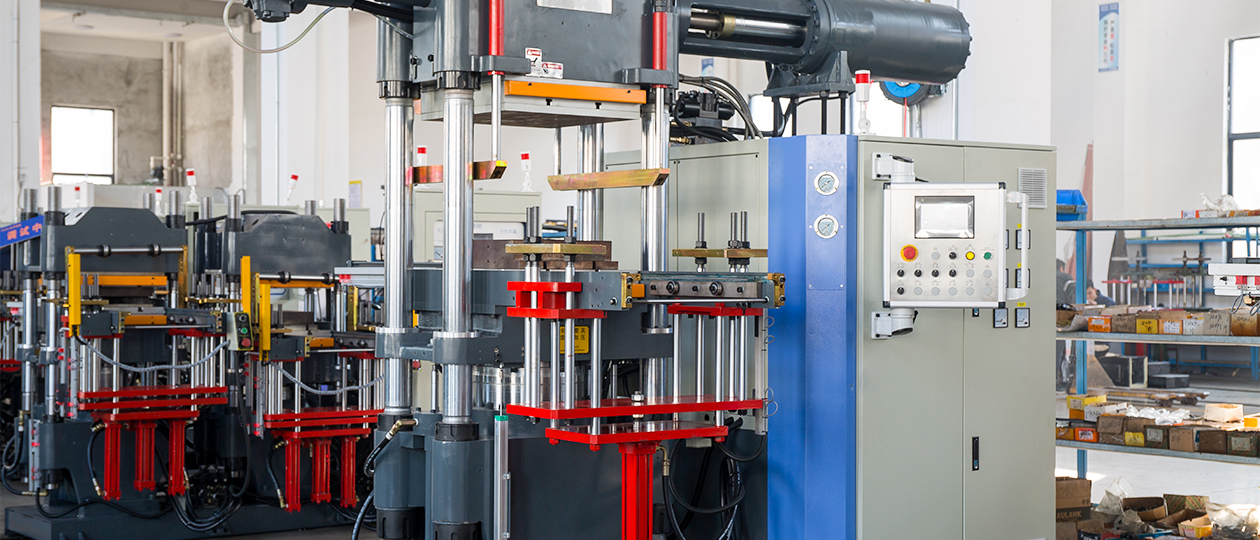

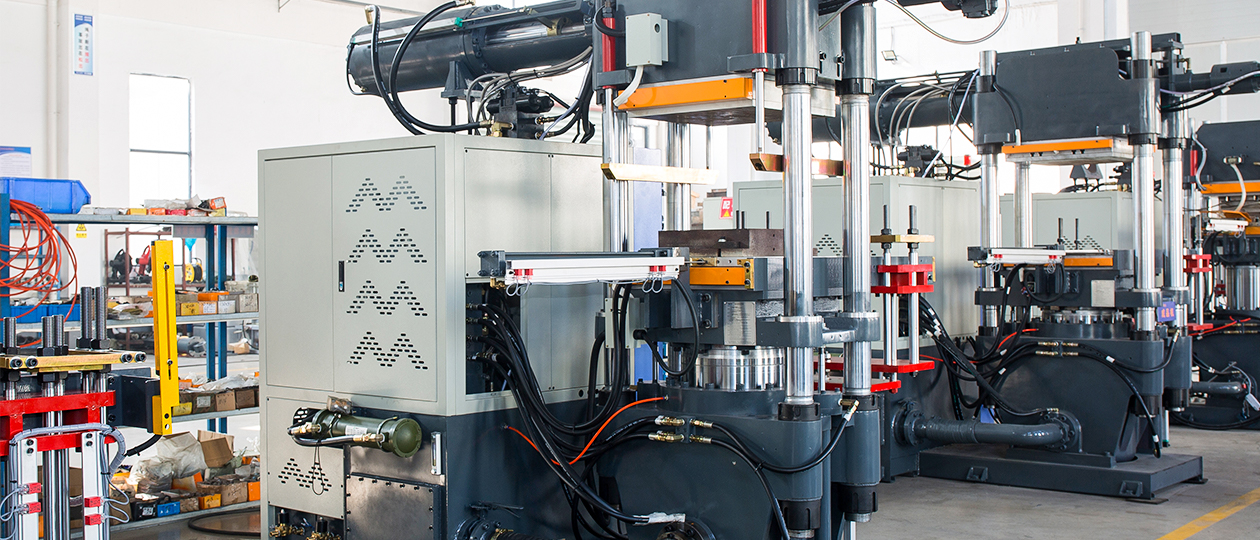

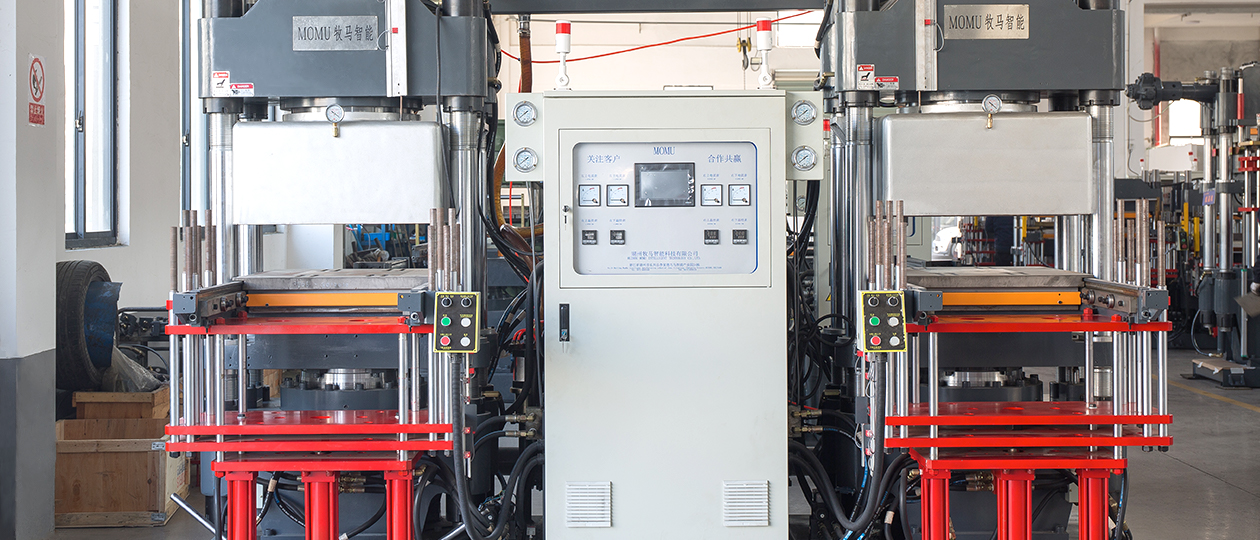

Tour por la fábrica

Disponemos de talleres de producción y almacenes propios, equipados con

Equipo completo de inspección de producción y calidad.

Últimas actualizaciones

Proporcionarle las últimas noticias empresariales y de la industria.

-

Mar 10,2026

Mar 10,2026

¿Qué es una máquina vulcanizadora de caucho al vacío y cómo funciona? un máquina de vulcanización de caucho al vacío es una pieza especializada de equipo industrial que utiliza calor, presión y un entorno de vacío controlados para curar químicamente el caucho en bruto o compuesto hasta obtener su forma final y duradera. La vulcanización en sí es el proceso mediante el cual las cadenas de polímeros del caucho se reticulan (generalmente a través de sistemas de curado a base de azufre o peróxido), transformando el caucho crudo suave, pegajoso y dimensionalmente inestable en un material con alta elasticidad, resistencia a la tracción, resistencia a la abrasión y estabilidad térmica. La adición de vacío al proceso de vulcanización es lo que distingue a esta clase de máquina de los equipos de curado en autoclave o prensa convencionales. En una prensa de vulcanización estándar, el aire puede quedar atrapado entre el compuesto de caucho y la superficie del molde durante la fase de cierre, lo que genera huecos, ampollas en la superficie, relleno incompleto en áreas de detalles finos y densidad inconsistente en toda la pieza. Una máquina vulcanizadora de caucho al vacío evacua este aire antes y durante el ciclo de moldeo generando un vacío dentro de una cámara sellada que rodea el molde. Al eliminar la presión atmosférica, el caucho fluye uniformemente por cada contorno del molde, se extraen los gases disueltos en el compuesto y la pieza curada resultante logra una microestructura más densa y uniforme con un acabado superficial superior en comparación con el curado sin vacío. El ciclo operativo de una máquina de vulcanización al vacío generalmente sigue una secuencia fija: la carga de caucho se carga en el molde, el molde se cierra y se sella dentro de la cámara de vacío, la bomba de vacío evacua la cámara hasta una presión negativa objetivo (generalmente entre -0,08 MPa y -0,1 MPa) y luego se aplican calor y presión hidráulica o neumática simultáneamente para curar la pieza. Los tiempos de ciclo varían desde unos pocos minutos hasta más de una hora dependiendo del compuesto de caucho, el espesor de la pared de la pieza y la temperatura de curado, que normalmente oscila entre 140 °C y 200 °C para la mayoría de los elastómeros industriales. Componentes principales y sus funciones Comprender la arquitectura mecánica de una máquina vulcanizadora de caucho al vacío ayuda a los ingenieros y equipos de adquisiciones a evaluar la calidad del equipo, solucionar problemas de rendimiento y especificar las máquinas correctamente para sus requisitos de producción. Los principales subsistemas funcionales están estrechamente integrados y cada uno juega un papel directo en la calidad del producto. Placas calefactoras y sistema de control de temperatura. Las placas calefactoras son las principales superficies de transferencia de calor que rodean el molde y conducen energía térmica al compuesto de caucho durante el curado. En la mayoría de las máquinas de vulcanización al vacío, los platos se calientan mediante elementos de resistencia eléctrica integrados dentro de placas de acero mecanizado o hierro fundido, aunque los platos calentados con vapor también se utilizan en entornos de producción de gran volumen donde se encuentra disponible un suministro de vapor centralizado. La distribución precisa y uniforme de la temperatura en toda la superficie de la platina es fundamental: las variaciones de temperatura de más de ±3 °C entre zonas pueden provocar estados de curado desiguales dentro de la pieza, produciendo áreas de curado insuficiente (blandas, débiles) junto con áreas de curado excesivo (quebradizas, degradadas). Las máquinas modernas utilizan controladores de temperatura PID (proporcional-integral-derivado) con múltiples zonas de calentamiento independientes y retroalimentación de termopar para mantener una estricta uniformidad térmica durante todo el ciclo. Sistema de vacío y cámara de sellado El sistema de vacío consta de una bomba de vacío, generalmente de paletas giratorias o de tornillo seco, conectada a una cámara sellada que encierra el área del molde. La integridad del sellado de esta cámara es uno de los parámetros de calidad más críticos de la máquina: cualquier fuga en las juntas de la cámara, los sellos de las puertas o las interfaces de la placa limitará el nivel de vacío alcanzable y permitirá la entrada de aire durante el ciclo de curado. Las máquinas de alta calidad utilizan sellos de silicona reforzada o fluoroelastómero clasificados para funcionamiento continuo a temperaturas de curado. El nivel de vacío es monitoreado por un vacuómetro y controlado por un sistema de válvula automatizado que mantiene la presión objetivo desde la evacuación inicial hasta el tiempo completo de curado. Sistema de prensado hidráulico o neumático La fuerza de sujeción se aplica al molde a través de un cilindro hidráulico o un actuador neumático que impulsa el plato superior hacia abajo contra el plato inferior. La presión de sujeción debe ser suficiente para mantener las mitades del molde cerradas contra la presión interna generada por el compuesto de caucho a medida que se calienta, se ablanda y fluye durante el curado. Una presión de sujeción insuficiente provoca rebabas (aletas delgadas de caucho curado que se exprimen entre las líneas de separación del molde), mientras que una presión excesiva puede dañar los detalles finos del molde o distorsionar las cavidades del molde de paredes delgadas. Los sistemas hidráulicos ofrecen un control de presión más preciso y ajustable y son los preferidos para las máquinas de producción. Las fuerzas de sujeción suelen variar desde unas pocas toneladas en pequeñas máquinas de laboratorio hasta varios cientos de toneladas en grandes prensas industriales utilizadas para componentes de sellado industriales y de automoción. undvantages of Vacuum Curing Over Conventional Vulcanizing La decisión de invertir en tecnología de vulcanización al vacío en lugar de una prensa convencional está impulsada por las mejoras mensurables de la calidad y la eficiencia del proceso que ofrece en una amplia gama de productos de caucho. Los fabricantes que han pasado del prensado estándar al curado al vacío informan constantemente de los siguientes beneficios: Eliminación de defectos nulos: El aire atrapado y los gases volátiles se eliminan antes de que comience el curado, eliminando la porosidad y los defectos de ampollas que son comunes en las piezas de caucho prensadas convencionalmente, particularmente en secciones transversales gruesas y geometrías de cavidades cerradas. Acabado superficial superior: Sin barrera de aire entre el compuesto y la superficie del molde, el caucho replica la fina textura y los detalles del molde con mucha mayor fidelidad, produciendo piezas con superficies más suaves y consistentes que requieren menos acabado postcurado. Propiedades mecánicas mejoradas: Las piezas curadas al vacío exhiben una mayor resistencia a la tracción, un mejor alargamiento de rotura y una dureza más consistente porque la red de polímero se forma sin discontinuidades internas causadas por el gas atrapado. Mejor flujo compuesto y llenado del molde: El flujo asistido por vacío permite que los compuestos de caucho llenen completamente geometrías complejas de moldes (incluidos cortes socavados, nervaduras delgadas y pasajes de diámetro pequeño) que atraparían aire y darían como resultado disparos cortos en condiciones sin vacío. Tasas más bajas de desperdicio y rechazo: La combinación de eliminación de defectos y control constante del proceso reduce directamente el porcentaje de piezas rechazadas durante la inspección de calidad, mejorando el rendimiento y reduciendo el desperdicio de material. Compatibilidad con compuestos sensibles: Ciertos compuestos de caucho especiales, incluidas formulaciones de silicona, fluoroelastómero (FKM) y EPDM, contienen plastificantes de bajo punto de ebullición o auxiliares de procesamiento que pueden volatilizarse y causar defectos en condiciones de curado atmosféricas. El curado al vacío gestiona estos volátiles de forma eficaz. Industrias y aplicaciones que dependen de la vulcanización al vacío Las máquinas de vulcanización de caucho al vacío se utilizan en una amplia gama de industrias donde la precisión dimensional, la calidad de la superficie y la integridad interna de los componentes de caucho no son negociables. Los siguientes sectores representan las principales áreas de aplicación: unutomotive Sealing Systems: Los sellos de puertas, sellos de canales de ventanas, juntas de motor, juntas tóricas y soportes amortiguadores de vibraciones requieren caucho curado sin defectos con tolerancias dimensionales estrictas. El curado al vacío es una práctica estándar para aplicaciones de sellado automotriz de primera calidad. unerospace and Defense: unircraft fuel system seals, hydraulic O-rings, and vibration isolators made from fluoroelastomer or silicone are routinely vacuum-cured to meet strict aerospace quality standards that prohibit internal voids in structural elastomeric components. Equipos Médicos y Farmacéuticos: Las membranas, diafragmas, componentes de tubos y sellos de silicona utilizados en dispositivos médicos y equipos de procesamiento farmacéutico deben estar libres de porosidad interna que pueda albergar contaminantes o comprometer el rendimiento mecánico en servicios críticos. Electrónica y Aislamiento Eléctrico: Los teclados de caucho, los sellos de conectores, los componentes de aislamiento de cables y las piezas de encapsulación de silicona para electrónica requieren las propiedades dieléctricas consistentes y la calidad de la superficie que ofrece el curado al vacío. Fabricación de calzado: Las máquinas de vulcanización al vacío se utilizan ampliamente en la producción de suelas de zapatos, particularmente de EVA y suelas de caucho, donde las bolsas de aire crearían puntos débiles en la estructura de la suela y afectarían la unión entre las capas. Rodillos y Revestimientos Industriales: Los rodillos recubiertos de caucho para impresión, procesamiento textil y fabricación de papel se curan al vacío para garantizar una adhesión completa del caucho al núcleo metálico y una dureza uniforme en toda la cara del rodillo. Tipos y configuraciones de máquinas de vulcanización al vacío Las máquinas vulcanizadoras de caucho al vacío están disponibles en varias configuraciones adecuadas para diferentes escalas de producción, tamaños de piezas y requisitos de proceso. Seleccionar la configuración correcta es un paso importante en la especificación del equipo. Tipo de máquina Configuración Más adecuado para Prensa de vacío de luz diurna única Una abertura de molde entre dos platos calentados. Piezas pequeñas y medianas, trabajos de laboratorio y prototipos. Prensa de vacío con luz diurna múltiple Múltiples niveles de molde curados simultáneamente Piezas planas de gran volumen, láminas, suelas de calzado. Sistema de bolsa de vacío/autoclave Bolsa de vacío flexible que encierra la pieza en una cámara calentada Piezas grandes y de formas complejas y laminados de caucho compuestos. Máquina rotativa de vulcanización al vacío Rotación de moldes estilo carrusel a través de estaciones de curado Producción continua de alto rendimiento de piezas pequeñas y uniformes. Prensa de vulcanización al vacío por inyección Combina cámara de vacío con unidad de inyección de caucho. Juntas y piezas técnicas de caucho moldeadas por inyección de precisión Factores clave a evaluar al comprar una máquina vulcanizadora de caucho al vacío Invertir en una máquina de vulcanización al vacío es una decisión de capital importante y el proceso de especificación requiere una evaluación cuidadosa tanto de los requisitos de producción actuales como de las necesidades futuras proyectadas. Apresurar el proceso de selección o centrarse únicamente en el precio a menudo conduce a que los equipos tengan un rendimiento inferior, requieran actualizaciones costosas o no cumplan con las certificaciones de calidad requeridas por los clientes clave. Tamaño del plato y fuerza de sujeción Las dimensiones de la platina deben adaptarse al molde más grande que desee utilizar, con suficiente margen alrededor del perímetro del molde para garantizar una distribución uniforme de la presión. La fuerza de sujeción se debe calcular en función de la presión proyectada en la cavidad del compuesto de caucho a la temperatura de curado multiplicada por el área total proyectada de todas las cavidades en el molde. Una fuerza de sujeción insuficiente provoca rebabas; Las máquinas de gran tamaño consumen más energía y espacio del necesario. Solicite cálculos de ingeniería al proveedor de la máquina en función de los datos específicos de su molde y compuesto antes de finalizar la especificación. Nivel de vacío y capacidad de la bomba El nivel de vacío alcanzable es una medida directa de la eficacia con la que la máquina elimina aire y gases del entorno del molde. Especifique el nivel de vacío objetivo (normalmente -0,095 MPa o mejor para aplicaciones exigentes) y confirme el tiempo de inactividad del bombeo para alcanzar este nivel con un molde cargado en su lugar. La capacidad de la bomba (medida en m³/h o CFM) debe coincidir con el volumen de la cámara de vacío más cualquier volumen muerto en las tuberías de conexión. Las máquinas con bombas de tamaño insuficiente tardan demasiado en alcanzar los niveles de vacío objetivo, lo que prolonga los tiempos de ciclo y reduce la producción. Sistema de control y registro de datos Las máquinas modernas de vulcanización al vacío deben estar equipadas con un controlador lógico programable (PLC) y una interfaz hombre-máquina (HMI) con pantalla táctil que permita a los operadores almacenar y recuperar ciclos de curado de varios pasos, monitorear todos los parámetros del proceso en tiempo real y generar registros de producción para la trazabilidad de la calidad. Para los clientes de las cadenas de suministro automotrices y aeroespaciales, el registro de datos de temperatura, presión, nivel de vacío y tiempo de ciclo para cada lote de producción es un requisito de auditoría estándar. Verifique que el sistema de control de la máquina cumpla con los requisitos de documentación de su sistema de gestión de calidad antes de la compra. Prácticas de mantenimiento que protegen el rendimiento de la máquina La confiabilidad a largo plazo de una máquina vulcanizadora de caucho al vacío depende en gran medida de un programa de mantenimiento preventivo estructurado centrado en los componentes más sujetos a desgaste y degradación en un entorno de producción de ciclos elevados y altas temperaturas. Inspección del sello al vacío: Los sellos de la puerta de la cámara y la placa deben inspeccionarse para detectar deformación por compresión, grietas o contaminación de la superficie en cada intervalo de mantenimiento. Los sellos degradados son la causa más común de pérdida de vacío y deben reemplazarse de forma programada en lugar de esperar a que se produzca una falla visible. Mantenimiento de la bomba de vacío: Las bombas de paletas rotativas requieren cambios de aceite regulares: el aceite de bomba contaminado o degradado reduce significativamente los niveles de vacío alcanzables. Las bombas de tornillo seco requieren una inspección periódica del rotor y los cojinetes. Siga estrictamente los intervalos de servicio recomendados por el fabricante. Verificación de la planitud de la platina: Con el tiempo, los ciclos térmicos repetidos y las cargas mecánicas pueden hacer que las superficies de la placa desarrollen curvatura o puntos bajos localizados que resulten en una distribución desigual de la presión en todo el molde. Compruebe periódicamente la planitud de la platina utilizando una regla de precisión y una galga de espesores. Servicio del sistema hidráulico: Se deben tomar muestras y analizar el aceite hidráulico anualmente para detectar contaminación por partículas y degradación de la viscosidad. Los sellos de los cilindros y las conexiones de las mangueras deben inspeccionarse para detectar fugas en cada visita de mantenimiento preventivo. Calibración de termopar y controlador: La precisión de la medición de temperatura varía con el tiempo a medida que envejecen las uniones de termopares. La calibración anual de todos los sensores de temperatura frente a un estándar de referencia trazable es esencial para mantener la consistencia del curado y satisfacer los requisitos de auditoría del sistema de calidad. un vacuum rubber vulcanizing machine represents one of the most technically complete solutions available for producing high-quality, defect-free rubber components at production scale. By combining precise thermal control, hydraulic clamping, and vacuum-assisted degassing in a single integrated system, it addresses the most persistent quality challenges in rubber molding and positions manufacturers to meet the increasingly demanding specifications of the automotive, aerospace, medical, and industrial markets they serve.

Leer más

-

Mar 03,2026

Mar 03,2026

¿Cómo se fabrica la silicona? La química detrás del material La silicona es un polímero sintético cuya columna vertebral se construye a partir de átomos alternos de silicio y oxígeno (una estructura conocida como cadena de siloxano) en lugar de la columna vertebral de carbono a carbono que se encuentra en los plásticos orgánicos como el polietileno o el polipropileno. Esta diferencia fundamental en la arquitectura molecular es lo que le da a la silicona su extraordinaria estabilidad térmica, inercia química, flexibilidad en un amplio rango de temperaturas y resistencia a la degradación por rayos UV. Comprender cómo se fabrica la silicona desde sus orígenes elementales en bruto hasta un elastómero terminado ayuda a los ingenieros, diseñadores de productos y fabricantes a apreciar por qué este material se comporta de la manera en que lo hace y por qué se procesa de manera diferente a las resinas termoplásticas convencionales. La producción de silicona comienza con el silicio, el segundo elemento más abundante en la corteza terrestre, que se encuentra principalmente en forma de dióxido de silicio (SiO₂), comúnmente conocido como cuarzo o arena de sílice. Fundamentalmente, el silicio, el elemento, es químicamente distinto de la silicona, el polímero. El silicio en su forma bruta no es naturalmente blando, flexible ni químicamente estable en diversas condiciones; es un metaloide duro y quebradizo. Transformarlo en el versátil polímero de silicona utilizado en dispositivos médicos, sellos de automóviles, bienes de consumo y componentes industriales requiere un proceso químico de varias etapas que introduce grupos orgánicos a base de carbono en la columna vertebral del silicio, alterando fundamentalmente sus propiedades. Del cuarzo al silicio metálico: la primera etapa de producción El primer paso en la fabricación de silicona es la reducción del dióxido de silicio a silicio metálico de calidad metalúrgica. Esto se logra en grandes hornos de arco eléctrico donde la cuarcita (una forma de cuarzo de alta pureza) se calienta a temperaturas superiores a 1.800 °C en presencia de agentes reductores ricos en carbono, como carbón, coque y astillas de madera. El carbono reacciona con el oxígeno del dióxido de silicio, liberando dióxido de carbono y dejando silicio metálico líquido con una pureza de aproximadamente 98-99%. Este material se conoce como silicio de grado metalúrgico (MG-Si) y sirve como materia prima fundamental para la producción de polímeros de silicona. El silicio fundido se moldea en lingotes, se deja enfriar y luego se tritura hasta convertirlo en polvo o gránulos para su posterior procesamiento químico. En esta etapa, el silicio todavía está lejos de ser un polímero: debe pasar por una secuencia de reacciones químicas que unen grupos metilo orgánicos a los átomos de silicio, creando los intermediarios organoclorsilanos que sirven como componentes básicos de todos los productos de silicona comerciales. El proceso Müller-Rochow: construcción del monómero de silicona La producción industrial de monómeros de silicona está dominada por el proceso directo de Müller-Rochow, desarrollado de forma independiente en los años 40. En este proceso, el silicio metálico en polvo se hace reaccionar con gas cloruro de metilo (CH₃Cl) en presencia de un catalizador de cobre a temperaturas entre 250°C y 350°C. Esta reacción produce una mezcla de compuestos de clorosilano, el más importante comercialmente de los cuales es el dimetildiclorosilano - (CH₃)₂SiCl₂. Esta molécula es el monómero primario del que se derivan en última instancia la gran mayoría de las siliconas comerciales. La mezcla de clorosilano producida por el proceso directo se separa mediante destilación fraccionada en sus componentes individuales, cada uno de los cuales tiene una reactividad distinta y produce diferentes estructuras de polímero de silicona cuando se hidroliza. El dimetildiclorosilano, cuando se expone al agua, sufre una rápida hidrólisis (los átomos de cloro se reemplazan por grupos hidroxilo) y los intermediarios de silanol resultantes se condensan espontáneamente entre sí para formar cadenas de polidimetilsiloxano (PDMS). Dependiendo de las condiciones de reacción, la longitud de la cadena y la mezcla específica de monómeros de clorosilano utilizada, el polímero resultante puede ser un fluido de baja viscosidad, una goma viscosa o un polímero base de alto peso molecular adecuado para formar compuestos en caucho de silicona. Caucho de silicona compuesto: del polímero base al material moldeable El polímero de polidimetilsiloxano en bruto por sí solo no es adecuado para el moldeo por inyección. Debe combinarse con una variedad de aditivos que ajusten su dureza, resistencia a la tracción, alargamiento, resistencia térmica, color y características de curado para cumplir con los requisitos de aplicación específicos. Esta etapa de composición es donde realmente se crea el material de caucho de silicona funcional utilizado en las máquinas de moldeo por inyección, e implica una formulación cuidadosa por parte de químicos de materiales que equilibran los requisitos de propiedades en competencia con las limitaciones de procesamiento. Rellenos de refuerzo: La sílice pirógena es el relleno de refuerzo más utilizado en compuestos de caucho de silicona. Añadida en cargas del 20 al 50% en peso, la sílice pirógena aumenta drásticamente la resistencia a la tracción y al desgarro al interactuar con las cadenas de polímeros a escala molecular. Sin refuerzo, el polímero de silicona pura tiene una resistencia mecánica muy baja. Agentes reticulantes: Para transformar el polímero de silicona lineal o ligeramente ramificado en una red elastomérica tridimensional, se deben incorporar agentes reticulantes. Para el caucho de alta consistencia (HCR) utilizado en el moldeo por inyección convencional, los peróxidos orgánicos son el reticulante tradicional. Para el caucho de silicona líquida (LSR), es estándar un sistema de curado por adición catalizado por platino, que ofrece ciclos de curado más rápidos y una excelente consistencia de propiedades. Pigmentos y colorantes: La silicona es naturalmente translúcida y acepta fácilmente la pigmentación. Durante la composición se incorporan óxido de hierro, dióxido de titanio y pigmentos orgánicos para producir el espectro completo de colores requeridos por los fabricantes de productos de consumo y dispositivos médicos. Ayudas de procesamiento: Pequeñas adiciones de auxiliares de procesamiento, como aceites o ceras de silicona, mejoran el comportamiento de flujo del compuesto durante el moldeo por inyección, lo que reduce los requisitos de presión de inyección y mejora el llenado del molde en geometrías de cavidades complejas. Aditivos funcionales: Dependiendo de la aplicación final, se pueden incorporar agentes adicionales: retardantes de llama para componentes de aislamiento eléctrico, agentes antimicrobianos para productos médicos y que entran en contacto con alimentos o estabilizadores térmicos para aplicaciones de servicios de alta temperatura. Tipos de silicona utilizados en moldeo por inyección: HCR vs LSR En las máquinas de moldeo por inyección se procesan dos formas distintas de caucho de silicona, y difieren significativamente en su estado físico, comportamiento de procesamiento y el tipo de máquina necesaria para manipularlos. Elegir entre caucho de alta consistencia (HCR) y caucho de silicona líquida (LSR) es una de las decisiones de materiales más importantes en el desarrollo de productos de silicona, y afecta directamente la calidad de las piezas, el tiempo de ciclo, el diseño de herramientas y la economía de producción. Caucho de alta consistencia (HCR) El HCR es un material sólido parecido a una masilla a temperatura ambiente con una consistencia similar a la masa dura de pan. Tiene un peso molecular elevado (normalmente superior a un millón de g/mol) y debe precalentarse y trabajarse antes de que fluya lo suficiente como para inyectarlo en la cavidad de un molde. Los compuestos de HCR generalmente se curan usando peróxidos orgánicos a temperaturas de 150 a 200 °C y, a menudo, se requiere un poscurado a temperaturas elevadas para desarrollar completamente las propiedades mecánicas y eliminar los subproductos residuales de la descomposición del peróxido. HCR está bien establecido en la producción de sellos, juntas, tubos y accesorios para cables, y puede procesarse en máquinas de moldeo por inyección de caucho modificado o prensas de moldeo por compresión. Caucho de silicona líquida (LSR) LSR es un sistema líquido bombeable de dos componentes que se suministra en tambores separados: el componente A contiene el polímero base y el catalizador de platino, mientras que el componente B contiene el polímero base y el reticulante (generalmente un compuesto de hidruro de silicona). Los dos componentes se dosifican en una proporción precisa de 1:1, se mezclan en un mezclador estático o dinámico y se inyectan en un molde calentado donde la reacción de curado por adición catalizada por platino se produce rápidamente, generalmente en 10 a 60 segundos a temperaturas del molde de 150 a 220 °C. LSR no produce subproductos del curado, no requiere postcurado y ofrece una consistencia de pieza excepcional con una precisión dimensional que es difícil de lograr con HCR. Es el material preferido para la producción de gran volumen de dispositivos médicos, productos para el cuidado infantil, componentes de tecnología portátil y sellos industriales de precisión. Cómo funciona una máquina de moldeo por inyección de silicona/caucho una silicona o máquina de moldeo por inyección de caucho Se diferencia fundamentalmente de una máquina de moldeo por inyección de termoplásticos estándar en varios aspectos críticos, impulsados por la naturaleza termoestable de la silicona y el caucho, materiales que curan irreversiblemente al calentarse en lugar de ablandarse cuando se calientan como lo hacen los termoplásticos. En una máquina termoplástica, el cilindro y el tornillo se calientan para fundir el material y el molde se enfría para solidificar la pieza. En una máquina de moldeo por inyección de silicona/caucho, el material debe mantenerse frío durante todo el sistema de inyección para evitar un curado prematuro, mientras el molde se calienta para activar y completar la vulcanización. Para el procesamiento de LSR, la unidad de inyección está equipada con un sistema de mezcla y dosificación de dos componentes que extrae de los dos tambores de material mediante bombas de engranajes de precisión, los mezcla en la proporción correcta a través de un conjunto mezclador estático y entrega el material mezclado a un barril de inyección en frío. El conjunto de cilindro y tornillo se enfría (normalmente con agua fría a entre 5 y 15 °C) para mantener el LSR por debajo de su temperatura de activación durante el ciclo de inyección. Cuando el material se inyecta en el molde calentado (150–220 °C), el dramático aumento de temperatura activa el catalizador de platino y la reacción de curado se completa en segundos. Componentees clave de una máquina de moldeo por inyección de silicona/caucho Component Función Especificación clave Unidad dosificadora de dos componentes Mide y bombea con precisión los componentes A y B del LSR Precisión de relación ±0,5% o mejor Mezclador estático/dinámico Mezcla homogéneamente los componentes A y B antes de la inyección. Eficiencia de mezcla, calentamiento de bajo cizallamiento Barril y tornillo de inyección en frío Transporta e inyecta material mientras previene el curado prematuro Refrigeración por agua helada, 5–15°C Unidad de sujeción calentada y molde Mantiene el molde cerrado bajo presión y proporciona calor de curado. 150–220°C, fuerza de sujeción por cavidad Sistema de canal frío Entrega material a las cavidades sin desperdiciar el bebedero curado. Residuos casi nulos, aislados térmicamente Sistema de control (CNC/PLC) Gestiona la velocidad, presión, temperatura y sincronización de la inyección. Repetibilidad del proceso, registro de datos. Consideraciones de diseño de moldes específicas para el moldeo por inyección de silicona El diseño de moldes para moldeo por inyección de silicona requiere una cuidadosa atención a factores que difieren significativamente de las herramientas termoplásticas. La baja viscosidad de la silicona en forma LSR, a menudo comparada con la crema espesa o la masa para panqueques, significa que fluirá fácilmente hacia el espacio más pequeño entre las superficies de separación del molde, produciendo rebabas que deben eliminarse en el posprocesamiento. El moldeado de silicona sin rebabas o casi sin rebabas requiere tolerancias de planitud de la superficie de partición extremadamente ajustadas, generalmente entre 2 y 5 micrones, y acero para herramientas rectificado con precisión con una dureza superior a 48 HRC para mantener estas tolerancias durante millones de ciclos. La ventilación es fundamental en el diseño de moldes de silicona porque el aire atrapado en las cavidades no puede escapar a través del material como ocurre en algunos procesos porosos: el aire atrapado produce huecos, disparos cortos o defectos en la superficie. Se incorporan canales de ventilación de tan solo 3 a 8 micrones en la línea de separación y en los últimos puntos de llenado de cada cavidad. El diseño del sistema de expulsión también debe tener en cuenta la alta flexibilidad y adherencia de la superficie de las piezas de silicona curadas: el desmoldeo sin rasgar ni distorsionar las características de paredes delgadas generalmente requiere un diseño cuidadoso del ángulo de salida, texturizado de la superficie o el uso de recubrimientos antiadherentes como PTFE o tratamientos de superficie con plasma en las superficies de las cavidades. Industrias y aplicaciones atendidas por el moldeo por inyección de silicona La combinación de las excepcionales propiedades del material de la silicona y la precisión que se puede lograr mediante el moldeo por inyección hace que las máquinas de moldeo por inyección de silicona/caucho sean fundamentales para la producción en una gama notablemente diversa de industrias. Cada sector explota un subconjunto distinto de características de rendimiento de la silicona, y la capacidad de producir geometrías complejas con tolerancias estrictas en grandes volúmenes hace que el moldeo por inyección sea el método de producción preferido en todos ellos. Médico y farmacéutico: La biocompatibilidad, esterilizabilidad e inercia química de la silicona la convierten en el material elegido para componentes de catéteres, sellos de dispositivos implantables, empuñaduras de instrumentos quirúrgicos, máscaras respiratorias y membranas de válvulas de administración de medicamentos. El moldeo por inyección LSR permite que estas piezas se produzcan según los estándares de dispositivos médicos de Clase III con validación y trazabilidad completas del proceso. Automotriz: Los sellos de conectores, anillos de ojal, fundas de bujías, mangueras de turbocompresor y juntas para aplicaciones debajo del capó dependen de la capacidad de la silicona para mantener el rendimiento del sellado a temperaturas que oscilan entre -60 °C y más de 200 °C durante toda la vida útil del vehículo. Electrónica de consumo: Las cubiertas protectoras, las membranas de los botones, los sellos impermeabilizantes para dispositivos portátiles y las puntas de los auriculares se moldean por inyección a partir de LSR en herramientas de alta cavitación que producen millones de piezas por año con una precisión dimensional constante. Productos infantiles y juveniles: Las tetinas de biberones, chupetes, mordedores y puntas de cucharas de alimentación fabricados con compuestos LSR aptos para uso alimentario y que cumplen con la FDA se producen en moldes de múltiples cavidades con estrictos protocolos de fabricación higiénicos. Industrial y energético: Las cobertizos para aisladores eléctricos para equipos de transmisión de alto voltaje, diafragmas de bombas, válvulas de retención y sellos para procesamiento químico aprovechan la combinación de resistividad eléctrica, estabilidad UV y resistencia química de la silicona en entornos exteriores y de proceso exigentes. Desde el mineral de cuarcita introducido en los hornos de arco hasta el sello de silicona moldeado con precisión en un implante médico, el viaje de la silicona desde la materia prima hasta el producto terminado es el de la química industrial y la ingeniería de precisión trabajando en estrecha coordinación. La máquina de moldeo por inyección de silicona/caucho se encuentra en el centro de esta cadena de valor: transforma un polímero termoestable cuidadosamente formulado en componentes dimensionalmente precisos y de alto rendimiento que se integran de manera invisible pero indispensable en los productos que definen la vida moderna.

Leer más

-

Feb 24,2026

Feb 24,2026

¿Qué hace que el moldeo por inyección LSR sea fundamentalmente diferente? El moldeo por inyección de caucho de silicona líquida (LSR) es un proceso de fabricación de precisión que se diferencia del moldeo por inyección de termoplásticos convencional en casi todos los parámetros críticos. Mientras que el moldeo termoplástico inyecta un material calentado en un molde enfriado para solidificarlo, el moldeo LSR hace lo contrario: se inyecta un compuesto de silicona líquida fría de dos componentes en un molde calentado donde se somete a una reacción de reticulación de curado por adición y se vulcaniza permanentemente en una pieza elastomérica flexible y duradera. Esta inversión térmica (inyección en frío en un molde caliente) define toda la arquitectura de la máquina, la filosofía de diseño del molde y la estrategia de control de procesos necesarios para una producción exitosa de LSR. Comprender esta inversión fundamental es el punto de partida para cualquiera que especifique, opere o diseñe una máquina de moldeo por inyección LSR. Los compuestos LSR se suministran como sistemas de dos partes: la parte A contiene el polímero base con un catalizador de platino y la parte B contiene el paquete de reticulante e inhibidor. Estos dos componentes se almacenan por separado para evitar un curado prematuro, se dosifican en una proporción de 1:1 mediante el sistema de dosificación de la máquina, se mezclan en un mezclador estático inmediatamente antes de la inyección y se entregan al molde en un flujo altamente controlado y acondicionado térmicamente. Todo el sistema de inyección y manipulación de materiales debe mantenerse a temperaturas entre 5 °C y 25 °C para evitar la gelificación prematura, mientras que el molde funciona simultáneamente entre 150 °C y 220 °C para impulsar un curado completo y rápido. Gestionar este contraste térmico en toda la máquina y el molde es el desafío central de ingeniería del moldeo por inyección LSR. Componentes principales de una máquina de moldeo por inyección LSR un Máquina de moldeo por inyección LSR Es un sistema integrado que comprende varios subsistemas que deben funcionar en coordinación precisa para ofrecer una calidad constante de las piezas. A diferencia de una máquina de inyección de termoplásticos estándar donde el cilindro y el tornillo realizan la plastificación y la inyección, la unidad de inyección de la máquina LSR está diseñada específicamente para manipular un líquido de dos componentes térmicamente sensible y de baja viscosidad. Cada subsistema juega un papel específico e insustituible en el proceso. Sistema de dosificación y dosificación de dos componentes El sistema de medición extrae la Parte A y la Parte B de los tambores o cubos de suministro utilizando placas seguidores que mantienen una presión constante sobre la superficie del material y evitan el arrastre de aire. Las bombas de engranajes de precisión o las bombas dosificadoras de pistón suministran ambos componentes simultáneamente en una relación volumétrica de 1:1 controlada con precisión, con una precisión de relación que normalmente se mantiene dentro de ±1% para garantizar una densidad de reticulación y una dureza final constantes. Muchos sistemas también incorporan una línea de dosificación de pigmentos: una tercera corriente dosificadora que introduce masterbatch de color o aditivos funcionales en el cabezal mezclador en proporciones programables, lo que permite la producción de varios colores o dosificación de aditivos sin preparación manual de compuestos. Los sensores de presión y los medidores de flujo en todo el circuito de dosificación brindan retroalimentación en tiempo real que activa alarmas y detiene la máquina si se detecta una desviación de la relación o anomalías en el flujo. Sistema de mezcla estática y canal frío Después de la medición, los dos componentes pasan a través de un mezclador estático desechable: un tubo que contiene una serie de elementos de mezcla helicoidales que dividen y recombinan progresivamente las corrientes de material hasta lograr una mezcla homogénea completa, generalmente entre 20 y 40 elementos de mezcla, dependiendo de la viscosidad del compuesto y la calidad de la mezcla deseada. Luego, el compuesto mezclado ingresa al sistema de canal frío en el molde, que es un colector aislado térmicamente que se mantiene a la misma temperatura fría que el cilindro de inyección (generalmente por debajo de 20 °C) utilizando circuitos de enfriamiento de agua que funcionan independientemente del control de temperatura del molde caliente. El canal frío retiene el LSR sin curar entre disparos, lo que evita el desperdicio de material y permite la descompresión automática, ya que el bebedero del canal frío y los canales permanecen líquidos y se retraen con la apertura del molde, sin dejar restos de canal curado para recortar o reciclar. Barril de inyección y tornillo alternativo El cilindro de inyección recibe el compuesto LSR mezclado del colector de canal frío y utiliza un tornillo alternativo de baja compresión para acumular una inyección de material e inyectarlo en las cavidades del molde. A diferencia de los tornillos termoplásticos, que están diseñados para generar calor mediante corte, los tornillos de inyección LSR tienen relaciones de compresión muy bajas (normalmente de 1:1 a 1,2:1) y están diseñados para transportar material con un calentamiento de corte mínimo para evitar que se desencadene un curado prematuro en el cilindro. Todo el conjunto del cilindro está revestido con refrigeración por agua para mantener la temperatura del material por debajo del umbral de activación del catalizador de platino. La precisión del tamaño de la granalla es fundamental en el moldeo de LSR porque el material tiene una viscosidad muy baja y se desintegrará incluso en espacios pequeños si el volumen de la granalla excede el volumen de la cavidad; la presión de inyección típica para LSR varía de 100 a 250 bar, considerablemente más baja que las presiones de inyección de termoplásticos. Principios de diseño de moldes específicos para el procesamiento LSR El diseño de moldes LSR sigue principios que son, en muchos aspectos, opuestos al diseño de moldes termoplásticos. Debido a que el LSR se contrae ligeramente al curar (normalmente entre un 2 % y un 4 % de contracción lineal dependiendo del compuesto y las condiciones de curado) y tiene una viscosidad extremadamente baja en su estado sin curar, el molde debe diseñarse con tolerancias de línea de separación más estrictas, estrategias de ventilación más agresivas y una arquitectura térmica que promueva un curado rápido y uniforme en toda la cavidad. La construcción de moldes normalmente utiliza acero para herramientas endurecido de grado P20 o H13, con superficies de cavidad pulidas a Ra 0,05 µm o mejor para lograr el acabado superficial requerido en piezas LSR médicas, ópticas o de consumo. Tolerancias de línea de partición y prevención de rebabas La baja viscosidad del LSR (normalmente de 50 000 a 300 000 mPa·s a la temperatura de inyección) significa que penetrará espacios tan pequeños como 0,004 mm a la presión de inyección, lo que produce una rebaba extremadamente delgada, difícil de recortar e inaceptable en aplicaciones de precisión. Las superficies de la línea de separación se deben rectificar hasta quedar planas dentro de 0,005 mm a lo largo de la cara del molde, y la fuerza de sujeción debe ser suficiente para mantener la línea de separación cerrada contra la presión de la cavidad durante la inyección y el curado. La fuerza de sujeción requerida se calcula en función del área proyectada de la pieza y la presión máxima de la cavidad, con un factor de seguridad típico aplicado de 1,5 a 2. Para un molde LSR de múltiples cavidades que produce componentes médicos pequeños, son comunes fuerzas de sujeción de 50 a 150 toneladas, incluso para máquinas con tamaños de inyección modestos. Estrategia de ventilación para la evacuación del aire El aire atrapado en las cavidades del molde LSR no puede escapar a través del material como ocurre en algunos procesos termoplásticos donde el gas es absorbido por la masa fundida. El aire atrapado en el LSR produce huecos, relleno incompleto y defectos superficiales que son particularmente visibles en compuestos de LSR transparentes o translúcidos. Se utilizan dos estrategias de ventilación en el diseño de moldes LSR: ventilación pasiva a través de líneas de ventilación rectificadas con precisión de 0,003 a 0,005 mm de profundidad colocadas en las ubicaciones de último llenado, y ventilación de vacío activa en la que una bomba de vacío evacua las cavidades cerradas del molde a través de canales de ventilación dedicados inmediatamente antes de la inyección. El moldeo LSR asistido por vacío es obligatorio para piezas de geometría compleja, paredes delgadas de menos de 0,5 mm o aplicaciones donde el contenido cero de huecos es un requisito de calidad, como en los componentes médicos implantables. Diseño térmico y disposición del sistema de calefacción. La temperatura uniforme del molde es esencial para una tasa de curado constante en todas las cavidades, particularmente en herramientas de múltiples cavidades donde la variación de temperatura entre cavidades produce piezas con diferente dureza, contracción y propiedades mecánicas. Los calentadores de cartucho eléctricos son el método de calentamiento más común para moldes LSR, instalados en patrones ubicados con precisión que logran uniformidad de temperatura dentro de ±3°C en toda la superficie de la cavidad cuando se miden en condiciones de producción en estado estable. Los controladores de temperatura del molde dedicados al servicio LSR mantienen una precisión del punto de ajuste de ±1°C y responden rápidamente a la extracción de calor causada por la inyección de LSR frío contra la superficie caliente del molde en cada ciclo. La colocación del termopar a menos de 5 mm de la superficie de la cavidad, en lugar de en la base del molde, proporciona una información más representativa de la temperatura de la cavidad y un control más estricto. Parámetros clave del proceso y su efecto en la calidad de las piezas Controlar el proceso de moldeo por inyección LSR para producir piezas consistentes y sin defectos requiere comprender cómo cada parámetro del proceso influye en el resultado final. La siguiente tabla resume los parámetros críticos, sus rangos operativos típicos y los atributos de calidad a los que afectan principalmente: Parámetro Rango típico Efecto de calidad primaria Temperatura del molde 150–220°C Curado completo, tiempo de ciclo, contracción. Velocidad de inyección Velocidad del tornillo de 10 a 80 mm/s Saldo de llenado, aire atrapado, riesgo de inflamación Presión de inyección 100–250 barras Relleno de cavidades, línea de separación flash Tiempo de curación 15 a 90 segundos Propiedades mecánicas, desgarrabilidad de la pieza. Temperatura del material (barril) 5–25°C Vida útil, prevención de gelificación prematura Relación de dosificación (A:B) 1:1 ± 1% Dureza, densidad de reticulación, deformación por compresión. El tiempo de curado es particularmente influyente porque las piezas de LSR poco curadas se rompen durante el desmolde, mientras que un curado excesivo desperdicia el tiempo del ciclo sin mejorar significativamente las propiedades mecánicas una vez que se logra la densidad de reticulación total. El tiempo mínimo de curado para una temperatura determinada del molde se establece mediante un estudio de curado en el que las piezas se desmoldan a intervalos progresivamente más cortos y se prueban su resistencia al desgarro y su fraguado por compresión hasta que se identifica el tiempo de curado mínimo aceptable. En producción, se agrega un margen de seguridad del 10 al 15 % al tiempo mínimo de curado para tener en cuenta la variación normal del proceso. Diseño de piezas LSR para moldeabilidad y rendimiento El diseño de piezas para moldeo por inyección LSR requiere tener en cuenta la combinación única del material de alta elasticidad, módulo bajo y contracción de curado significativa. Se aplican varias reglas de diseño específicamente al LSR que difieren de las pautas de diseño tanto del caucho de silicona termoplástico como del caucho de silicona moldeado por compresión: Uniformidad del espesor de pared: El LSR fluye fácilmente en secciones delgadas, pero el espesor de pared altamente no uniforme produce tasas de curado diferenciales y tensión residual que causa deformación después del desmolde. Mantener la variación del espesor de la pared dentro de una proporción de 3:1 como máximo (e idealmente 2:1) en toda la pieza minimiza este efecto. Las transiciones entre secciones gruesas y delgadas deben ser graduales con radios en lugar de pasos abruptos. Ángulos de salida para desmoldar: Aunque la alta elasticidad del LSR significa que se puede estirar sobre socavaduras y sacarlo del molde, los ángulos de inclinación de 3° a 5° por lado en las paredes interiores reducen la fuerza de desmoldeo requerida y extienden la vida útil del molde. Para superficies texturizadas o adheridas, se recomiendan ángulos de inclinación más altos de 5° a 10° para evitar que se rompa la textura de la superficie durante la expulsión de la pieza. Ubicación y tamaño de la puerta: Las compuertas LSR deben ubicarse en la sección transversal más gruesa de la pieza para permitir que el material fluya de grueso a delgado, reduciendo el riesgo de disparos cortos en características finas. Las compuertas de túnel y las compuertas de pasador se abren automáticamente de manera limpia en LSR debido a la recuperación elástica del material, lo que las hace preferidas a las compuertas de borde que dejan marcas testigo que requieren recorte manual. Compensación de contracción en dimensiones de cavidad: El LSR se contrae linealmente entre un 2 % y un 4 % después del desmolde y el poscurado, y las dimensiones de la cavidad deben ampliarse según la contracción esperada para lograr las dimensiones objetivo de la pieza. La contracción varía según el durómetro del compuesto, la temperatura de curado y la geometría de la pieza, por lo que las pruebas iniciales de la herramienta son esenciales para calibrar la contracción real para cada compuesto específico y diseño de molde antes de finalizar la herramienta. Defectos comunes en las molduras LSR y sus causas fundamentales Incluso con moldes bien diseñados y máquinas configuradas correctamente, el moldeo por inyección LSR es susceptible a una serie de defectos recurrentes que requieren un diagnóstico sistemático y un ajuste del proceso para resolverlos. Identificar la causa raíz de cada defecto (ya sea en la máquina, el molde, el material o los parámetros del proceso) es esencial para implementar una acción correctiva efectiva en lugar de enmascarar el síntoma con cambios de parámetros compensatorios. Destello: El defecto de LSR más común, causado por una presión de inyección excesiva, una fuerza de sujeción insuficiente, superficies de la línea de separación desgastadas o fuera de tolerancia o una deflexión del molde bajo la presión de la cavidad. Las acciones correctivas incluyen verificar la idoneidad de la fuerza de sujeción, volver a pulir las superficies de la línea de separación, reducir la velocidad y presión de inyección y verificar la planitud de la placa del molde y la condición del pilar de soporte. Planos cortos y relleno incompleto: Causado por un volumen de disparo insuficiente, respiraderos bloqueados, aire atrapado o material que se ha gelificado parcialmente en el cañón o en el canal frío debido a una excursión de temperatura. Los primeros pasos de diagnóstico son verificar y limpiar los canales de ventilación, verificar las temperaturas del cañón y del canal frío y aumentar ligeramente el volumen de perdigones. Desgarro durante el desmolde: Indica un curado insuficiente debido a un tiempo de curado insuficiente o a una temperatura baja del molde. Ampliar el tiempo de permanencia o aumentar la temperatura del molde entre 5 y 10 °C resuelve la mayoría de los problemas de desgarro. El desgarro persistente en una geometría compleja puede indicar un problema de diseño del molde donde la geometría de la pieza crea concentraciones de tensión durante la expulsión que requieren una modificación del diseño. Variación de dureza entre cavidades: Causado por una temperatura no uniforme del molde en la placa de la cavidad, lo que produce diferentes velocidades de curado en diferentes cavidades. El mapeo de termopares de la superficie del molde durante la producción identifica las zonas frías y calientes, y se realizan ajustes en la ubicación del calentador o en la distribución de energía para lograr uniformidad térmica dentro de las especificaciones.

Leer más

-

Feb 16,2026

Feb 16,2026

Máquinas de moldeo por inyección de aisladores. representan un avance crítico en la producción de componentes eléctricos, particularmente para la fabricación de materiales aislantes de alta calidad utilizados en transmisión de energía, sistemas de distribución y diversas aplicaciones eléctricas. Estas máquinas especializadas combinan ingeniería de precisión con tecnología avanzada de procesamiento de polímeros para crear componentes aislantes que cumplan con estrictos estándares de seguridad eléctrica y requisitos de rendimiento. La evolución de estas máquinas ha transformado la forma en que los fabricantes abordan la producción de aisladores, lo que permite mayores volúmenes de producción, mayor consistencia y mejores propiedades de los materiales que son esenciales para la infraestructura eléctrica moderna. La demanda mundial de aisladores eléctricos confiables continúa creciendo a medida que las redes eléctricas se expanden y proliferan los sistemas de energía renovable. La tecnología de moldeo por inyección se ha convertido en el método de fabricación preferido debido a su capacidad para producir geometrías complejas con una excelente precisión dimensional manteniendo al mismo tiempo las propiedades dieléctricas críticas necesarias para el aislamiento eléctrico. Comprender las capacidades, los criterios de selección y las consideraciones operativas de estas máquinas es esencial para los fabricantes que buscan optimizar sus procesos de producción y ofrecer productos aislantes superiores al mercado. Comprensión de la tecnología central detrás del moldeo por inyección de aisladores Las máquinas de moldeo por inyección de aisladores funcionan según principios fundamentales adaptados específicamente para procesar materiales termoplásticos y termoendurecibles con excelentes propiedades aislantes. El proceso comienza con materiales poliméricos en bruto, generalmente resinas epoxi, caucho de silicona, polietileno u otros compuestos especializados, que se introducen en un barril calentado donde se funden y homogeneizan. Luego, el material fundido se inyecta a alta presión en moldes diseñados con precisión que definen la forma y las dimensiones finales del componente aislante. Lo que distingue a las máquinas de moldeo por inyección de aisladores de los equipos de moldeo por inyección estándar es su configuración especializada para manipular materiales con propiedades eléctricas y térmicas específicas. Estas máquinas incorporan sistemas precisos de control de temperatura que mantienen condiciones óptimas de procesamiento para polímeros aislantes, que a menudo tienen ventanas de procesamiento estrechas. Las unidades de inyección están diseñadas para manejar materiales con diferentes viscosidades y pueden incluir características como desgasificación al vacío para eliminar bolsas de aire que podrían comprometer la rigidez dieléctrica. El sistema de sujeción de estas máquinas debe proporcionar fuerza suficiente para mantener los moldes cerrados durante la inyección y al mismo tiempo adaptarse a las características de expansión térmica de los materiales aislantes. Las máquinas modernas suelen contar con sistemas de accionamiento servohidráulicos o totalmente eléctricos que ofrecen un control preciso sobre la velocidad de inyección, la presión y el tiempo de retención, parámetros que influyen directamente en las propiedades eléctricas, la resistencia mecánica y el acabado de la superficie del producto final. Materiales clave procesados en el moldeo por inyección de aisladores La selección de materiales aislantes adecuados es fundamental para una producción exitosa de aisladores. Las diferentes aplicaciones requieren materiales con propiedades eléctricas, mecánicas y de resistencia ambiental específicas. Comprender estos materiales ayuda a los fabricantes a seleccionar la configuración de la máquina y los parámetros de procesamiento correctos. Tipo de material Aplicaciones primarias Propiedades clave Resinas Epoxi Aisladores de alto voltaje, casquillos. Excelente rigidez dieléctrica, estabilidad térmica. Caucho de silicona Aisladores de exterior, accesorios para cables. Resistencia a la intemperie, hidrofobicidad, flexibilidad. Polietileno (PE) Aislamiento de cables, componentes de baja tensión. Baja pérdida dieléctrica, resistencia a la humedad. Compuestos BMC/DMC Piezas de disyuntores, aparamenta Resistencia al arco, estabilidad dimensional. Cada categoría de material requiere configuraciones de máquina y parámetros de procesamiento específicos. Los materiales termoestables como las resinas epoxi y los compuestos BMC exigen máquinas con diseños de tornillos especializados y perfiles de calentamiento para iniciar y controlar el proceso de curado dentro del molde. Estos materiales no se pueden volver a fundir una vez curados, lo que hace que el control del proceso sea fundamental para minimizar el desperdicio y garantizar una calidad constante. Por el contrario, los materiales termoplásticos como el polietileno ofrecen flexibilidad de reprocesamiento pero requieren un control de enfriamiento preciso para lograr una cristalinidad y propiedades eléctricas óptimas. Especificaciones críticas de la máquina y criterios de selección Seleccionar la máquina de moldeo por inyección de aisladores adecuada requiere una consideración cuidadosa de múltiples especificaciones técnicas que se alinean con los requisitos de producción y las características del producto. La fuerza de sujeción representa una de las especificaciones más fundamentales, que normalmente oscila entre 50 y 2000 toneladas para la producción de aisladores. Este parámetro debe ser suficiente para contrarrestar la presión de inyección y evitar la separación del molde, lo que provocaría la formación de rebabas e imprecisiones dimensionales. La fuerza de sujeción requerida depende del área proyectada de la pieza y de la presión de inyección necesaria para llenar geometrías complejas. La capacidad de inyección y el tamaño del disparo determinan la cantidad máxima de material que se puede inyectar en un solo ciclo. Para la fabricación de aisladores, esta especificación debe tener en cuenta no sólo el volumen de la pieza sino también el sistema de canales y cualquier posible desperdicio. Las máquinas generalmente se seleccionan con una utilización de la capacidad de perdigones del 40 al 70 % para garantizar una plastificación constante y evitar la degradación del material debido al tiempo excesivo de residencia en el cañón. Los siguientes factores son esenciales al evaluar las especificaciones de la máquina: Diseño de tornillo y relación L/D apropiados para el material aislante específico, con tornillos especializados para compuestos termoendurecibles con relaciones de compresión reducidas y válvulas antirretorno adecuadas para materiales reactivos. Zonas de control de temperatura con suficiente capacidad de calentamiento y enfriamiento para mantener perfiles térmicos precisos, especialmente críticos para materiales con ventanas de procesamiento estrechas Capacidades de control de presión y velocidad de inyección que permiten perfiles de inyección de múltiples etapas para optimizar los patrones de flujo y minimizar las tensiones internas. Sistemas de control de temperatura de moldes que pueden mantener temperaturas constantes en grandes superficies de moldes, que a menudo requieren unidades de control de temperatura externas con capacidades de calefacción y refrigeración. Sofisticación del sistema de control con registro de datos, monitoreo de procesos e integración de control de calidad para garantizar la trazabilidad y una producción consistente. Optimización de los procesos de producción para aisladores de calidad Lograr una calidad constante en la producción de aisladores requiere una optimización meticulosa de los parámetros del proceso de moldeo por inyección. La relación entre las condiciones de procesamiento y las propiedades del producto final es compleja, con múltiples variables que interactúan para influir en el rendimiento eléctrico, la resistencia mecánica y la precisión dimensional. La gestión de la temperatura es quizás el factor más crítico, ya que afecta las características del flujo de materiales, las tasas de curado de los materiales termoestables y el comportamiento de cristalización en los termoplásticos. Los perfiles de temperatura del barril deben establecerse cuidadosamente en función del material específico que se esté procesando. Para los aisladores a base de epoxi, las temperaturas generalmente se mantienen entre 80 y 120 °C para mantener la resina fluida sin un curado prematuro. Las temperaturas del molde para materiales termoendurecibles son significativamente más altas, a menudo entre 150 y 180 °C, para facilitar el curado completo dentro de tiempos de ciclo aceptables. Estas temperaturas elevadas del molde requieren sistemas de calefacción y aislamiento especializados para mantener la estabilidad térmica y la seguridad del operador. Optimización de la velocidad y presión de inyección La fase de inyección tiene un impacto crítico en la estructura interna y la calidad de la superficie del producto final. Las altas velocidades de inyección pueden provocar chorros, marcas de flujo y calentamiento excesivo, lo que puede degradar el polímero o crear interfaces débiles. Por el contrario, una inyección excesivamente lenta puede provocar un llenado incompleto, especialmente en geometrías complejas con secciones delgadas o recorridos de flujo largos. Los perfiles de inyección de múltiples etapas permiten a los fabricantes equilibrar estos requisitos competitivos, utilizando velocidades más altas para el llenado a granel seguidas de velocidades más lentas a medida que el molde se acerca a su finalización. La presión y el tiempo de mantenimiento garantizan un embalaje adecuado de la cavidad del molde a medida que el material se enfría y se contrae. Para los aisladores, un embalaje adecuado es esencial para minimizar los huecos y mantener las tolerancias dimensionales. La presión de mantenimiento suele oscilar entre el 40 % y el 70 % de la presión máxima de inyección y se mantiene hasta que la compuerta se solidifica, lo que evita el reflujo y compensa la contracción volumétrica. Consideraciones de diseño de moldes para aisladores eléctricos El molde representa un componente crítico en el sistema de moldeo por inyección de aisladores, e influye directamente en la calidad del producto, la eficiencia de la producción y los costos de fabricación. Los moldes para aisladores deben diseñarse prestando especial atención a los requisitos eléctricos, incorporando características que promuevan la distribución uniforme del material, minimicen las concentraciones de tensión y faciliten el llenado completo de geometrías complejas como cobertizos, nervaduras e interfaces de hardware de montaje. El diseño y la ubicación de la puerta impactan significativamente las propiedades del producto final. Para los aisladores, las compuertas generalmente se colocan para garantizar un llenado equilibrado y minimizar las líneas de soldadura en áreas de alta tensión. Se pueden emplear sistemas de compuertas múltiples para aisladores grandes para reducir las presiones de inyección y mejorar la distribución del material. El tipo de compuerta (ya sea de borde, submarina o de canal caliente) debe seleccionarse en función de las características del material, la geometría de la pieza y los requisitos estéticos. La ventilación es particularmente crítica para los moldes de aisladores debido a los requisitos dieléctricos del producto final. El aire atrapado puede crear huecos que concentran la tensión eléctrica y provocan fallas prematuras. Se deben incorporar canales de ventilación adecuados, normalmente de 0,02 a 0,05 mm de profundidad, en los puntos de terminación del flujo y alrededor de los pasadores del núcleo, siendo lo suficientemente poco profundos para evitar la inflamación del material. Estándares de prueba y control de calidad La garantía de calidad en la fabricación de aisladores se extiende más allá de la verificación dimensional para abarcar pruebas eléctricas y validación de propiedades de materiales. Las operaciones modernas de moldeo por inyección de aisladores incorporan sistemas de monitoreo en línea que rastrean los parámetros críticos del proceso en tiempo real, proporcionando retroalimentación inmediata sobre la estabilidad del proceso y permitiendo una intervención rápida cuando ocurren desviaciones. Los protocolos de pruebas eléctricas para aisladores moldeados suelen incluir pruebas de rigidez dieléctrica, que verifican la capacidad del material para soportar niveles de voltaje específicos sin averías. Esta prueba se realiza en piezas de muestra de cada lote de producción utilizando equipos de prueba calibrados de alto voltaje. Las pruebas eléctricas adicionales pueden incluir mediciones de resistividad de superficie y volumen, evaluación de resistencia de seguimiento y pruebas de descarga parcial para aplicaciones de alto voltaje. Las pruebas de propiedades mecánicas garantizan que los aisladores puedan soportar tensiones de instalación y cargas de servicio. Las pruebas comunes incluyen mediciones de resistencia a la tracción, resistencia a la flexión y resistencia al impacto. Las pruebas ambientales simulan los efectos del envejecimiento a través de la erosión acelerada, los ciclos térmicos y la exposición a productos químicos o radiación UV, lo que valida la confiabilidad del rendimiento a largo plazo del aislador. Mejores prácticas operativas y de mantenimiento Mantener las máquinas de moldeo por inyección de aisladores en óptimas condiciones requiere programas sistemáticos de mantenimiento preventivo que aborden tanto los sistemas mecánicos como los térmicos. La inspección y el servicio periódicos evitan tiempos de inactividad inesperados y garantizan una calidad constante del producto. Los sistemas hidráulicos requieren cambios periódicos de aceite, reemplazos de filtros y pruebas de presión para mantener un control receptivo y prevenir la contaminación. Las máquinas servoeléctricas necesitan una inspección periódica de los husillos de bolas, las guías lineales y los componentes eléctricos para garantizar la precisión y la confiabilidad. El conjunto de cilindro y tornillo exige especial atención debido a su exposición a altas temperaturas y cargas abrasivas comunes en los compuestos aislantes. La inspección periódica de los patrones de desgaste, los procedimientos de purga adecuados entre cambios de material y el reemplazo oportuno de los componentes desgastados previenen problemas de calidad y contaminación del material. Los sensores de temperatura y los elementos calefactores deben calibrarse periódicamente para garantizar un control térmico preciso. La capacitación de los operadores representa un aspecto a menudo subestimado de una producción exitosa de aisladores. El personal bien capacitado puede identificar señales de advertencia tempranas de desviación del proceso, responder adecuadamente a problemas de calidad y optimizar la configuración de la máquina para nuevos productos o materiales. Los programas de capacitación integrales deben cubrir el funcionamiento de la máquina, protocolos de seguridad, manejo de materiales, procedimientos de inspección de calidad y técnicas básicas de resolución de problemas. La documentación de los parámetros del proceso, las actividades de mantenimiento y las métricas de calidad permite la mejora continua y proporciona datos valiosos para la optimización del proceso y la resolución de problemas.

Leer más

-

Feb 02,2026

Feb 02,2026

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled temperature, pressure, and vacuum conditions. By removing air and volatile gases from the mold cavity during vulcanization, the machine helps produce rubber parts with higher density, fewer internal voids, and improved surface quality. This technology is widely used for precision rubber components that require consistent mechanical properties and defect-free structure. Compared with conventional rubber presses, vacuum rubber vulcanizing machines offer better control over air entrapment, which is a common cause of bubbles, burn marks, and weak bonding areas. This makes vacuum systems essential for high-value and high-reliability rubber products. Principle of Vacuum Vulcanization The core principle of vacuum vulcanization is the removal of air from the mold cavity before and during the curing process. Once the rubber compound is placed into the mold, the chamber is sealed and connected to a vacuum system. Air and trapped gases are evacuated, allowing the rubber to flow more uniformly and fill fine mold details. After vacuum is established, heat and pressure are applied to initiate cross-linking of rubber molecules. This controlled environment promotes more uniform curing and minimizes defects associated with trapped air or moisture. Main Machine Structure and Components A vacuum rubber vulcanizing machine is composed of several key systems that work together to achieve precise curing conditions. Each component plays a critical role in ensuring stable operation and consistent product quality. Heating platens to provide uniform and controlled temperature. Hydraulic or servo press system to apply clamping pressure. Vacuum chamber or vacuum sealing system integrated with molds. Vacuum pump and piping for air evacuation. PLC or digital control system for process monitoring. The integration quality of these systems directly affects cycle stability, energy efficiency, and finished product consistency. Heating Systems and Temperature Control Precise temperature control is essential for rubber vulcanization. Vacuum rubber vulcanizing machines typically use electric heating elements, oil heating systems, or steam heating depending on application and production scale. Uniform platen temperature ensures consistent cross-linking throughout the rubber part. Advanced machines use multi-zone temperature control and embedded sensors to reduce temperature gradients and improve curing repeatability. Vacuum System Design and Performance The vacuum system is the defining feature of this type of vulcanizing machine. It typically includes rotary vane pumps, liquid ring pumps, or dry vacuum pumps, depending on required vacuum level and process environment. Key performance indicators include ultimate vacuum level, evacuation speed, and leak rate. A well-designed system rapidly removes air from the mold cavity and maintains stable vacuum during curing, preventing re-entry of air and improving rubber flow. Pressure and Clamping Control Clamping pressure ensures that molds remain tightly closed and that rubber material is properly compressed during vulcanization. Hydraulic systems are commonly used to deliver stable and adjustable pressure. Servo-controlled presses offer more precise pressure profiling and energy savings. Accurate pressure control helps maintain dimensional accuracy and improves bonding between rubber layers and inserts. Rubber Materials Suitable for Vacuum Vulcanization Vacuum rubber vulcanizing machines are compatible with a wide range of rubber compounds. The vacuum environment is especially beneficial for materials that are sensitive to air entrapment or moisture. Silicone rubber for medical and electronic components. EPDM for automotive and sealing applications. NBR for oil-resistant seals and gaskets. FKM for high-temperature and chemical-resistant parts. Each compound may require specific temperature, pressure, and time profiles to achieve optimal curing and physical properties. Typical Applications and Industries Vacuum rubber vulcanizing machines are used in industries where high precision and defect-free rubber parts are required. Common applications include seals, gaskets, diaphragms, and molded rubber-metal bonded components. They are also widely used in electronics, medical devices, automotive systems, and aerospace, where internal voids or surface defects can compromise performance and safety. Advantages Over Conventional Vulcanizing Presses Compared with standard rubber vulcanizing presses, vacuum machines offer significant technical advantages. These benefits directly impact product quality and production efficiency. Reduced air bubbles and internal porosity. Improved surface finish and detail replication. More consistent mechanical properties. Lower scrap and rework rates. These advantages are particularly important for high-value rubber components where defects result in significant cost and performance risks. Process Parameters and Cycle Optimization Optimizing the vulcanization cycle involves balancing temperature, pressure, vacuum level, and cure time. Incorrect settings can lead to under-curing, over-curing, or dimensional instability. Process engineers often conduct trial runs to determine the optimal profile for each rubber compound and mold design. Data logging and real-time monitoring help identify deviations and improve long-term consistency. Mold Design for Vacuum Vulcanization Molds used in vacuum vulcanizing machines require special design considerations. Vacuum channels, venting paths, and sealing surfaces must be precisely engineered to ensure effective air evacuation. Poor mold design can limit vacuum effectiveness and reduce the benefits of the vacuum system. Proper vent placement and surface finishing improve rubber flow and final part quality. Automation and Control Systems Modern vacuum rubber vulcanizing machines use PLC or touchscreen control systems to manage temperature, pressure, and vacuum sequences. Automated recipes allow operators to store and recall optimized process settings. Integration with MES or factory monitoring systems enables real-time production tracking, alarm management, and preventive maintenance scheduling. Quality Control and Defect Prevention Quality control focuses on detecting voids, surface defects, and incomplete curing. Vacuum vulcanization significantly reduces these risks, but inspection is still essential. Visual inspection for surface defects. Dimensional checks for mold accuracy. Physical property testing for hardness and tensile strength. Leak or pressure testing for sealing components. Combining vacuum processing with systematic inspection ensures consistent and reliable production outcomes. Maintenance and Reliability Management Regular maintenance is critical for vacuum rubber vulcanizing machines. Vacuum pumps, seals, heating elements, and hydraulic components must be inspected and serviced on a scheduled basis. Leaks in the vacuum system can quickly reduce performance and lead to product defects. Preventive maintenance programs help minimize downtime and extend machine service life. Energy Efficiency and Operating Costs Energy consumption is influenced by heating method, cycle time, and vacuum pump efficiency. Modern machines are designed with insulation, servo systems, and intelligent controls to reduce energy usage. Optimizing cycle parameters and maintaining equipment in good condition can significantly lower operating costs while maintaining high product quality. How to Select the Right Vacuum Rubber Vulcanizing Machine Selecting the right machine requires a clear understanding of product size, rubber type, production volume, and quality requirements. Key factors include platen size, tonnage, vacuum level, and automation options. Buyers should also consider after-sales support, spare parts availability, and the supplier’s experience with similar applications. A properly matched machine improves productivity and reduces long-term operational risk. Conclusion: Maximizing Quality with Vacuum Vulcanization Vacuum rubber vulcanizing machines play a critical role in producing high-quality, defect-free rubber components. By combining precise temperature, pressure, and vacuum control, these machines deliver superior curing consistency and improved product performance. For manufacturers focused on premium rubber parts, investing in the right vacuum vulcanizing technology provides long-term benefits in quality, efficiency, and customer satisfaction.

Leer más

-

Jan 30,2026

Jan 30,2026