Fabricantes de máquinas de moldeo de caucho y proveedores de máquinas para fabricar productos de caucho en China

. Producción, introducción de tecnología avanzada de Europa, Japón, calidad como idea de desarrollo empresarial, mejora continua, continua. Innovación, produce una serie de equipos de moldeo de caucho de alta calidad y alta precisión. La empresa tiene varias oficinas en el país y en India, Irán, Malasia, Vietnam, Brasil, Brasil, Alemania, Hungría, Rusia y otros más de 10 países tienen agencias.-

28000㎡

Área de fabrica

-

10+

Investigador cientifico

-

0

Bases de fabricación

Excelente producto con exquisita artesanía.

La calidad auténtica y fiable destaca naturalmente y no teme comparación.

Nuestras fortalezas, su competencia

-

Personalización

PersonalizaciónSomos fabricantes y podemos

Diseño según los requisitos de los clientes. -

Costo

CostoVentas directas de fabricantes, razonables.

precio y alta calidad;

-

Calidad

CalidadContamos con equipos completos de inspección,

lo que puede garantizar la calidad de los productos. -

Diversidad

DiversidadNos especializamos en la producción de caucho y plástico.

Maquinaria de moldeo, que puede satisfacer las necesidades de

Clientes con diferente volumen de compras. -

Servicio

ServicioContamos con un equipo profesional de servicio posventa, de alta eficiencia.

resolver todo el problema.

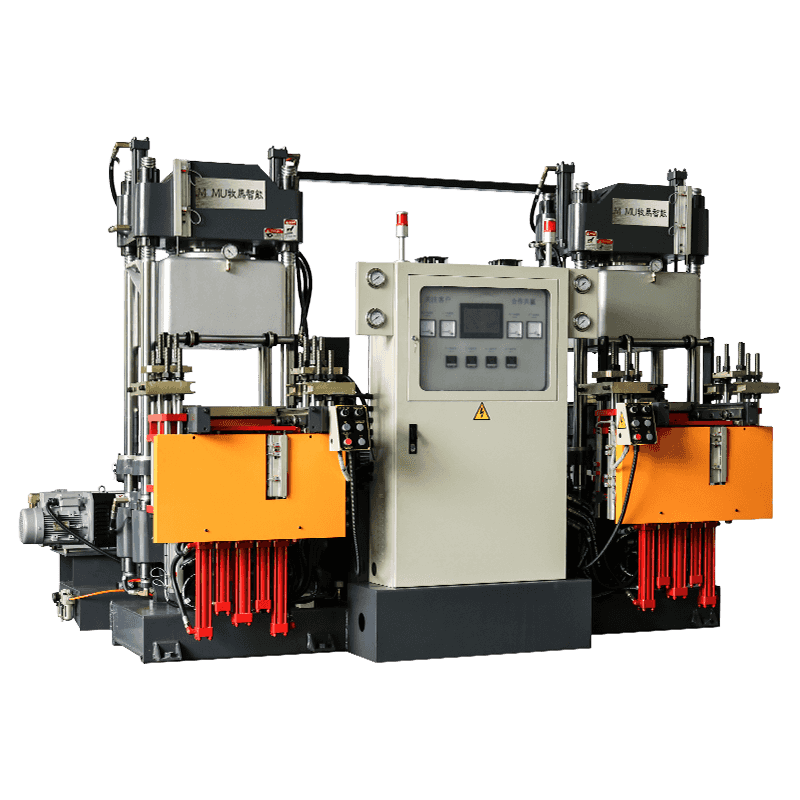

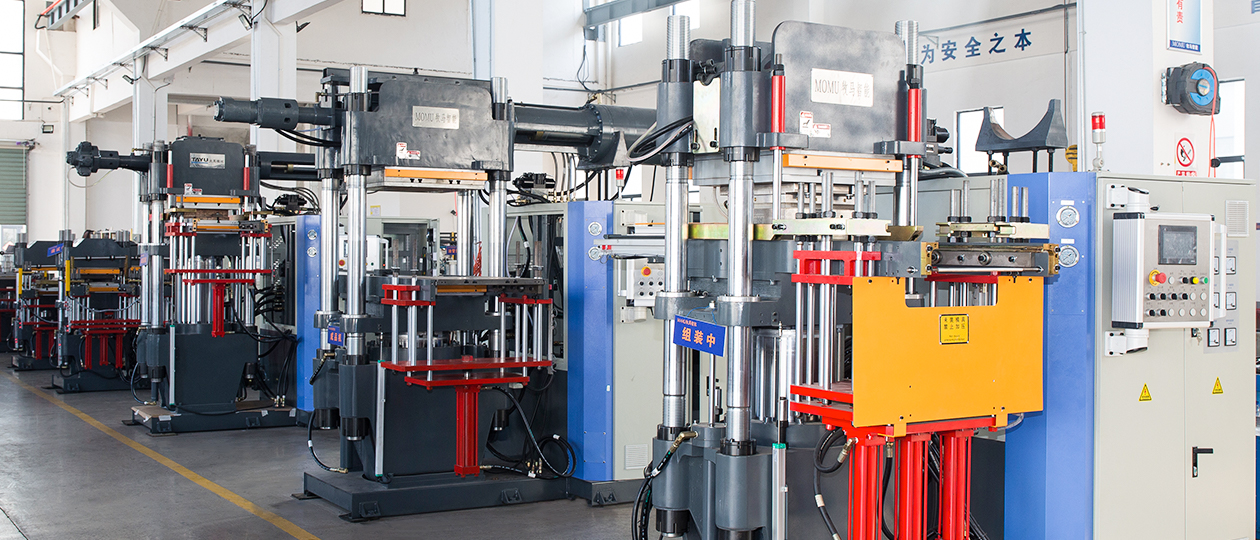

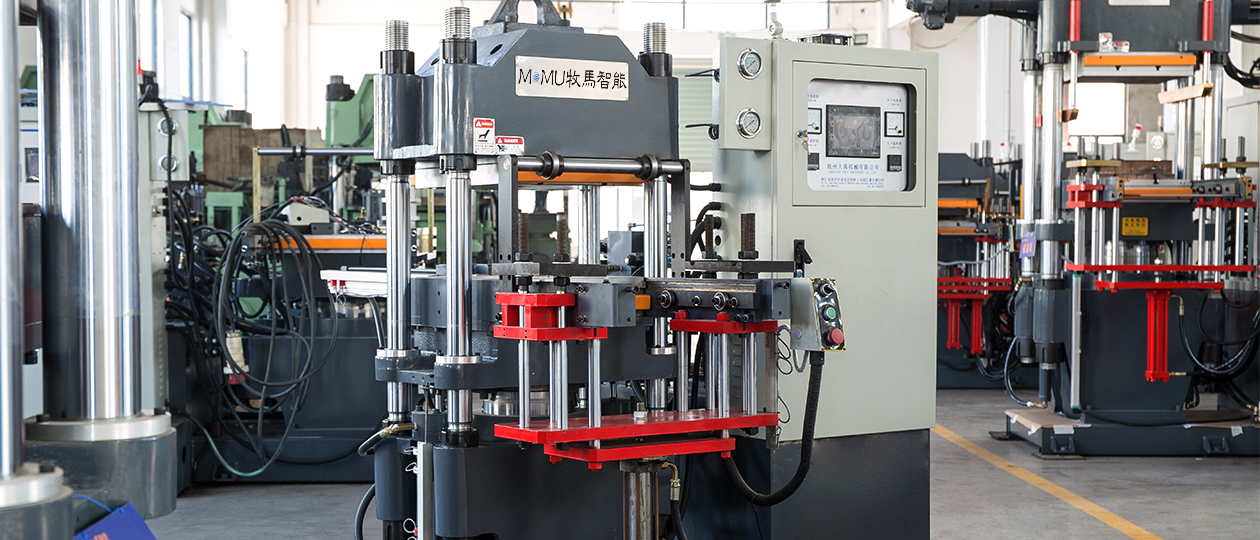

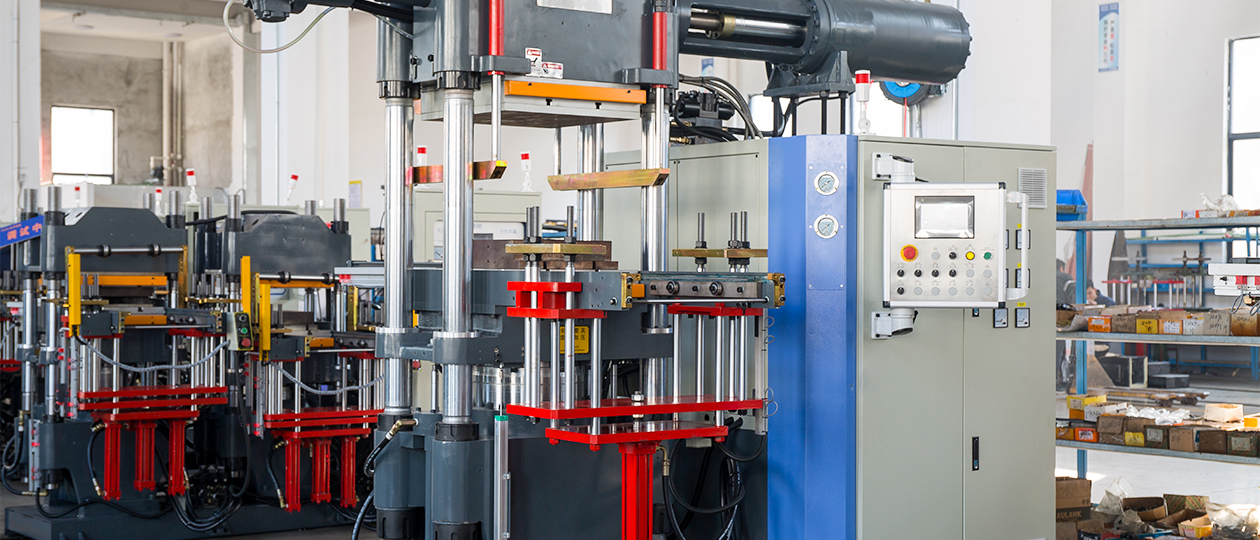

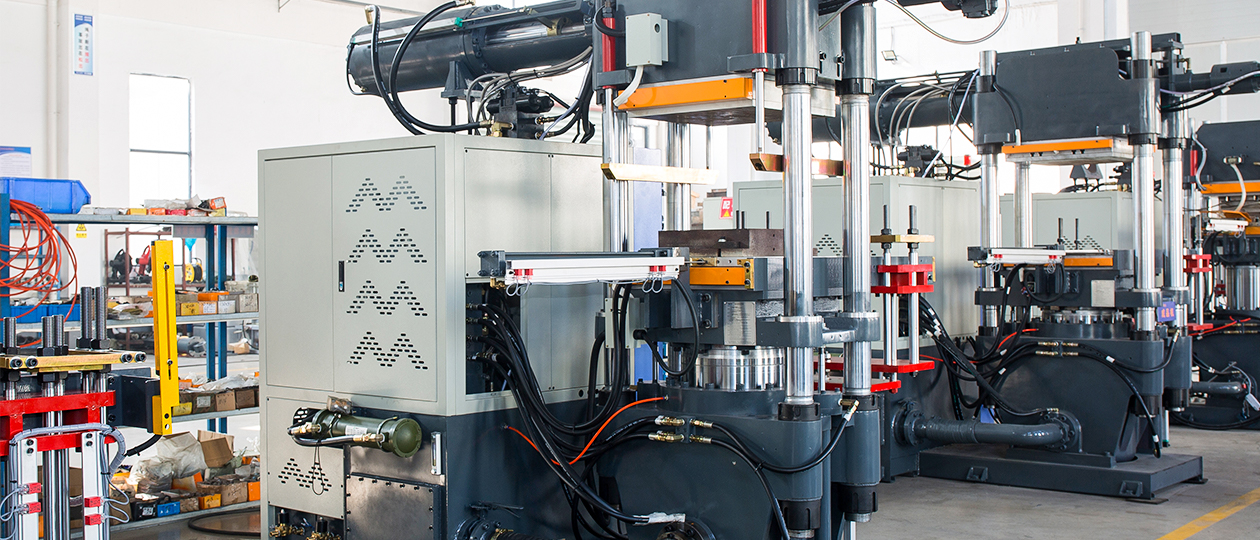

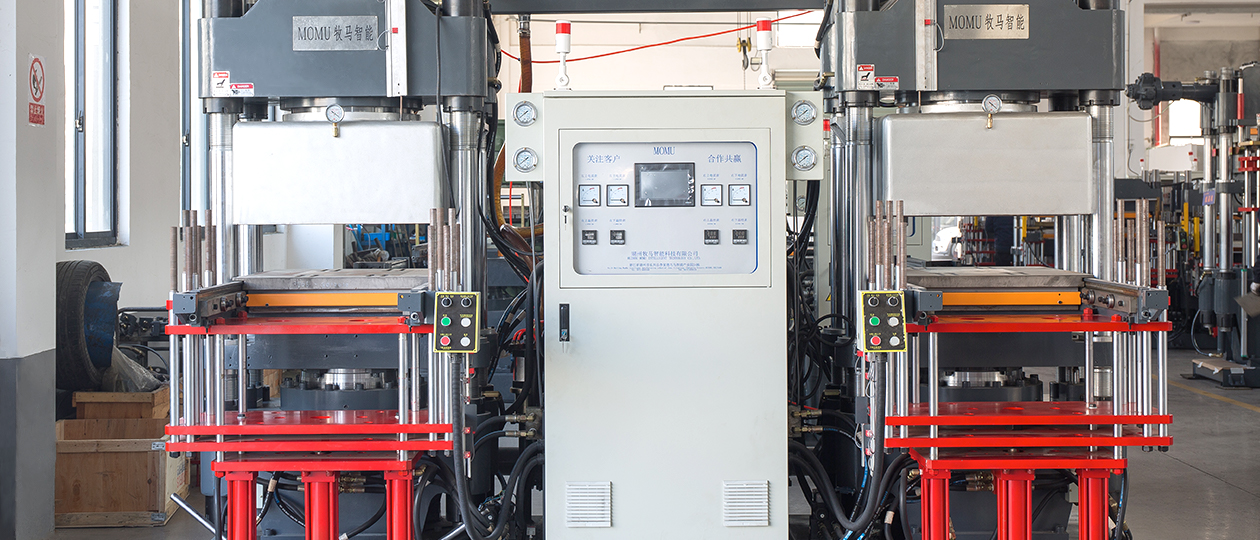

Tour por la fábrica

Disponemos de talleres de producción y almacenes propios, equipados con

Equipo completo de inspección de producción y calidad.

Últimas actualizaciones

Proporcionarle las últimas noticias empresariales y de la industria.

-

Jul 11,2025

Jul 11,2025

En la industria automotriz, la demanda de Componentes de goma de alta precisión está aumentando constantemente. Estos componentes deben cumplir con los estándares estrictos de durabilidad, precisión dimensional y rendimiento en condiciones duras. Una pregunta crítica que enfrentan muchos fabricantes es: ¿El moldeo por compresión de goma es adecuado para producir piezas automotrices de alta precisión? Este artículo explora los principios del moldeo por compresión de caucho, evalúa sus capacidades y limitaciones y lo compara con procesos de moldeo alternativos, centrándose específicamente en aplicaciones en el sector automotriz. 1. ¿Qué es el moldeo por compresión de goma? El moldeo por compresión de goma es un proceso de fabricación donde El material de caucho prefirido (llamado "carga") se coloca en una cavidad de moho con calefacción . Luego se cierra el molde y el calor y la presión se aplican para dar forma y curar el caucho en la forma deseada. Las características clave incluyen: Diseño simple de molde Alta utilización de materiales (residuos mínimos) Adecuado para piezas medianas a grandes A menudo se usa para gomas de termoestable como caucho natural, silicona y EPDM 2. Requisitos de precisión en piezas de goma automotriz Piezas de goma automotriz como sellos, juntas, bujes, amortiguadores de vibración y mangueras requerir: Ajustado tolerancias dimensionales (a veces dentro de ± 0.1 mm) Coherente propiedades mecánicas (dureza, elasticidad) Resistencia a temperaturas extremas, productos químicos y abrasión Geometrías complejas y características integradas 3. ¿Puede el moldeo por compresión cumplir con los estándares de alta precisión? Ventajas del moldeo por compresión para la precisión: Aplicación de presión uniforme Durante el moldeo ayuda a lograr un grosor y forma consistentes. Bien repetibilidad con moldes diseñados adecuadamente y parámetros de proceso estables. Bajo generación de flash En comparación con el moldeo de transferencia, reduciendo el postprocesamiento. Apto para Partes de complejidad grandes y fáciles de moderar con secciones transversales uniformes. Puede manejar una variedad de compuestos de goma utilizado en piezas automotrices. Desafíos y limitaciones: Tiempos de ciclo más largos En comparación con el moldeo por inyección, limitando la velocidad de producción en masa. Colocación manual de los cargos de caucho pueden introducir variabilidad a menos que se automatice. Difícil de moldear piezas con Características altamente intrincadas o de paredes delgadas . Tolerancias dimensionales Puede no ser tan apretado como el moldeo por inyección o el moldeo de transferencia, que requiere mecanizado o acabado secundario. Gradientes térmicos En partes más gruesas, puede causar curado desigual e inconsistencias dimensionales. 4. ¿Cómo mejorar la precisión en el moldeo de compresión? Los fabricantes de automóviles han desarrollado varias estrategias para mejorar la precisión: Usar Materiales de moho de alta calidad (por ejemplo, acero endurecido) con tolerancias de mecanizado ajustados. Incorporar sistemas de control de temperatura (canales de enfriamiento/calentamiento) para curado uniforme. Implementar Alimentación de carga automatizada Para reducir las inconsistencias de colocación del material. Utilizar precalentamiento de cargas de goma Para mejorar el flujo y llenar el molde. Emplear Software de simulación avanzada Para optimizar el diseño del moho y los ciclos de curado. 5. Moldeo por compresión versus otros métodos de moldeo de goma Característica Moldura de compresión Moldura de inyección Moldeo de transferencia Precisión dimensional Moderado (± 0.1–0.3 mm) Alto (± 0.05 mm o mejor) Moderado a alto Tiempo de ciclo Más largo (minutos por parte) Más corto (segundos a minutos) Moderado Complejidad de las piezas Simple de moderar Geometrías complejas permitidas Moderado Desechos materiales Bajo Moderado Moderado Costo de herramientas Más bajo Más alto Moderado Idoneidad para la masa prod. Volumen medio Volumen alto Volumen medio Para piezas automotrices de alta precisión con geometrías complejas , moldura de inyección Generalmente ofrece precisión y eficiencia superiores. Sin embargo, el moldeo por compresión sigue siendo atractivo para: Piezas más grandes con paredes más gruesas Volúmenes de producción más bajos a medios Materiales de goma que son difíciles de inyectar 6. Aplicaciones automotrices que utilizan molduras de compresión El moldeo por compresión se usa ampliamente para: Montajes y bujes del motor donde la elasticidad y la absorción de choque son críticas. Sellos y juntas que tienen formas más simples pero deben resistir productos químicos y temperatura. Amortiguadores de vibración con requisitos de precisión moderados. Componentes de neumáticos grandes y eliminación del clima . Estas partes a menudo toleran tolerancias dimensionales ligeramente más flexibles pero requieren excelentes propiedades del material. 7. Conclusión: ¿Es adecuado el moldeo por compresión? Sí, para muchas piezas de goma automotriz , especialmente aquellos que requieren durabilidad, precisión media y herramientas rentables. No, si la pieza exige tolerancias extremadamente ajustadas, características complejas o velocidades de producción muy altas —Tos procesos como el moldeo por inyección son más adecuados. Los fabricantes a menudo combinan métodos, utilizando moldeo por compresión para piezas más voluminales, piezas más simples y moldeo por inyección para componentes intrincados y críticos de precisión. En última instancia, la elección depende de diseño de piezas, volumen de producción, material y presupuesto .

Leer más

-

Jul 03,2025

Jul 03,2025

La vulcanización de caucho es un paso crítico en la producción de productos de caucho. Se reticula las cadenas moleculares de goma calentando y presurizando, dando así la elasticidad del caucho, la resistencia y la durabilidad. Con el avance continuo de la tecnología industrial, han surgido máquinas de vulcanización de goma de vacío. Utilizan entornos de vacío para mejorar la calidad de la vulcanización y se utilizan ampliamente en la fabricación de productos de caucho de alta gama. 1. Introducción a las máquinas de vulcanización de caucho al vacío Máquinas de vulcanización de goma de vacío son equipos especiales para vulcanizar materiales de caucho en un entorno de vacío. A diferencia de la vulcanización presurizada tradicional, elimina el aire en una cámara de vulcanización cerrada para formar un entorno de baja presión, combinado con condiciones de alta temperatura y alta presión, para que el caucho pueda completar la reacción de reticulación en un entorno más ideal. Esta máquina generalmente se compone de una bomba de vacío, un sistema de calentamiento, un sistema de presión, un sistema de control y una cámara de vulcanización. Los vulcanizadores de caucho de vacío modernos están equipados principalmente con sistemas CNC para lograr un control preciso de la temperatura, la presión y el vacío, asegurando un proceso de vulcanización estable y confiable. 2. Principio de trabajo del vulcanizador de caucho al vacío El proceso de trabajo central del vulcanizador de goma de vacío se puede dividir en los siguientes pasos: 1. Carga y sellado Las materias primas de goma o las piezas de goma preformadas se colocan en el molde o cavidad de vulcanización, y luego la máquina cierra la cubierta de la cavidad para formar un entorno sellado. 2. Aspiradora Comience la bomba de vacío para extraer el aire en la cavidad y reducir la presión, generalmente alcanzando un grado de vacío de varios cientos de PA o incluso más bajo. El entorno de vacío reduce la influencia del oxígeno en el aire en el proceso de vulcanización de caucho y previene la oxidación y la generación de burbujas. 3. Calefacción y presurización La temperatura de la cavidad de vulcanización se eleva a un valor preestablecido (generalmente 140 ℃ ~ 180 ℃, dependiendo del material de caucho) a través de un sistema eléctrico de calefacción o calentamiento de vapor. Al mismo tiempo, el sistema hidráulico o el sistema neumático aplica una presión uniforme a la goma para promover la reticulación de las cadenas moleculares. 4. Reacción de vulcanización En las condiciones de vacío, alta temperatura y alta presión, las moléculas de goma experimentan una reacción de reticulación para formar una estructura sólida con elasticidad y resistencia. El vacío reduce efectivamente las burbujas dentro de la goma, asegurando una vulcanización uniforme y sin poros en la superficie del producto. 5. Enfriamiento y escape Una vez que se completa la vulcanización, la máquina se enfría a un rango seguro, se libera el sistema de vacío, se abre la cavidad y se elimina el producto terminado. 3. Ventajas de los vulcanizadores de vacío sobre la vulcanización tradicional 1. Mejorar la calidad del producto El entorno de vacío reduce en gran medida las burbujas y los agujeros dentro y en la superficie de los productos de caucho, mejora la densidad y las propiedades mecánicas de los productos terminados, y es especialmente adecuado para productos de caucho con altos requisitos para la opresión del aire y la resistencia a la presión. 2. Vulcanización uniforme Bajo la acción combinada del vacío y la presión uniforme, el material de caucho se calienta uniformemente, evitando los defectos locales causados por burbujas en la vulcanización tradicional. 3. Reducir la tasa de desecho Los defectos causados por burbujas y oxidación se reducen considerablemente, reducen el reelaboración y el chatarra, y la mejora de la eficiencia de producción y el control de costos. 4. Amplia gama de aplicaciones No solo adecuado para el caucho ordinario, sino también para elastómeros de alto rendimiento como la silicona y el fluororuber, satisfaciendo las necesidades de alta gama de industrias médicas, electrónicas, de aviación y otras. 4. Principales áreas de aplicación de vulcanizador de caucho al vacío Fabricación de automóviles: piezas de caucho de alta calidad, como sellos, amortiguadores y juntas de sellado. Industria electrónica: sellos electrónicos, piezas aislantes y moldes de caucho de precisión. Equipo médico: productos de silicona médica, que no requieren burbujas ni contaminación. Aeroespacial: piezas de goma resistentes a alta temperatura y corrosión para garantizar la estabilidad en entornos extremos. Maquinaria industrial: tubos de goma resistentes a la presión y resistentes a la presión, etc. 5. Precauciones de compra y operación Índice de vacío: diferentes productos tienen diferentes requisitos para el vacío. Al comprar, debe elegir equipos con una gama de vacío adecuada de acuerdo con los materiales de vulcanización y los requisitos del producto. Precisión de control de temperatura y presión: el sistema de control de alta precisión garantiza la estabilidad del proceso de vulcanización y evita el daño del material causado por el sobrecalentamiento o la sobrepresión. Sellado del equipo: un buen diseño de sellado previene la fuga de aire y garantiza un entorno de vacío. Protección de seguridad: el equipo debe estar equipado con dispositivos de seguridad como la sobre-temperatura, la sobrepresión y las alarmas de fuga para garantizar la seguridad de los operadores. Mantenimiento: revise regularmente la bomba de vacío y los sellos para mantener el equipo estable. Como un equipo importante en la tecnología moderna de fabricación de caucho, el vulcanizador de caucho de vacío mejora efectivamente la calidad y el rendimiento de los productos de caucho mediante la creación de un entorno de vacío. Su principio de trabajo único hace que el producto esté libre de burbujas y uniformemente vulcanizado, satisfaga las necesidades industriales y médicas de alto nivel. Con la creciente demanda del mercado de productos de caucho de alta calidad, los vulcanizadores de caucho al vacío desempeñarán un papel clave en más campos y promoverán la industria de fabricación de caucho para desarrollarse en una dirección inteligente e inteligente.

Leer más

-

Jun 30,2025

Jun 30,2025

HUZHOU MOMU Intelligent Technology Co., Ltd. debutará grandiosamente en AP-Rubberplas del 10 al 13 de julio de 2025. La exposición se llevará a cabo en el No. 3399 Sansha Road, West Coast New District, Qingdao City, Provincia de Shandong. El stand de MOMU está ubicado en R166, Hall S5. Invitamos sinceramente a los clientes y colegas en la industria a visitar y guiar. Como fabricante nacional líder de equipos inteligentes de caucho y plástico, HUZHOU MOMU Intelligent Technology Co., Ltd. Se centra en la investigación y el desarrollo, la producción y la mejora inteligente de la maquinaria de caucho y plástico. La compañía se adhiere a la innovación tecnológica como el núcleo y se compromete a proporcionar a los clientes soluciones de fabricación inteligentes eficientes, salvadores y ecológicos y ecológicos. Los amigos de todos los ámbitos de la vida pueden visitar el stand R166 en el Hall S5 durante la exposición para experimentar el encanto técnico y la calidad del servicio de MOMU en persona y buscar nuevas oportunidades de cooperación. Número de la cabina: Hall S5 R166 Tiempo de exhibición 10 de julio al 13 de julio de 2025 Ubicación de la exhibición No. 3399, Sansha Road, West Coast New District, Ciudad de Qingdao, provincia de Shandong

Leer más

-

Jun 23,2025

Jun 23,2025

Con la creciente demanda de productos de caucho en la industria automotriz, la industria de la construcción, la electrónica y los bienes de consumo eléctricos y diarios, la industria de fabricación de productos de caucho está en auge. En esta cadena de la industria, la máquina de fabricación de productos de goma, como herramienta de producción clave, determina la calidad de los productos de caucho, la eficiencia de producción y la competitividad de las empresas. ¿Qué es la máquina de fabricación de productos de goma? Máquina de fabricación de productos de goma Generalmente se refiere al equipo mecánico utilizado para procesar y moldear varios productos de caucho. Estos equipos pueden completar la mezcla, extrusión, moldura y vulcanización de materias primas de caucho, y se utilizan ampliamente en la producción de sellos de goma, juntas de goma, tubos de goma, neumáticos, plantas, amortiguadores y otros productos. Dependiendo del proceso, las máquinas de fabricación de productos de goma comunes incluyen calendarios de goma, extrusores de caucho, máquinas de moldeo por inyección de goma, vulcanizadores de moldeo por compresión de goma, vulcanizadores de vacío, etc. Tipos principales y principios de trabajo Equipo de mezcla de goma Como mezcladores abiertos y mezcladores internos, se utilizan para mezclar uniformemente agentes de caucho y compuesto para lograr el estado de procesamiento ideal de las materias primas. Extrusor de goma El material de goma se extruye en productos tubulares, de tiras o de forma especial a través de la rotación del tornillo. Se puede producir continuamente y es adecuado para la fabricación de tubos de goma, tiras de sellado y otros productos. Máquina de moldeo por compresión de goma (vulcanizador) El material de goma se coloca en el molde y se vulcaniza y se moldea a alta temperatura y alta presión. Se utiliza en la producción de anillos de sellado, plantas, piezas misceláneas, etc. El vulcanizador de vacío puede eliminar efectivamente las burbujas y mejorar la calidad de los productos. Máquina de moldeo por inyección de goma Después de que el material de goma se calienta y se plastifica, se inyecta rápidamente en la cavidad del moho a través del sistema de inyección. Es adecuado para la producción de estructuras complejas o productos de caucho de alta precisión. Tiene las ventajas del ciclo de moldeo corto y el tamaño del producto estable. Características de rendimiento principales Eficiente y estable Las máquinas modernas de fabricación de productos de caucho utilizan un sistema de control automatizado, que es fácil de operar y eficiente. Puede controlar con precisión los parámetros del proceso, como la temperatura, la presión y el tiempo para garantizar la consistencia del producto y la alta calidad. Ahorro de energía y protección del medio ambiente El nuevo equipo generalmente utiliza motores de ahorro de energía y sistemas de calefacción inteligentes para reducir el consumo de energía. Al mismo tiempo, algunos modelos están equipados con recuperación de gases de escape o dispositivos de eliminación de polvo para cumplir con los requisitos de producción verde. Fuerte adaptabilidad Ya sea que esté produciendo piezas de caucho de gran tamaño o piezas de goma de micro precisión, la máquina de fabricación de productos de goma puede satisfacer las necesidades de producción diversificadas a través del ajuste flexible de moldes y parámetros de proceso. Automatización y desarrollo inteligente El equipo avanzado está equipado con PLC o sistema de interfaz de máquina humana (HMI), que puede realizar alimentación automática, desmoldeo automático, monitoreo de datos y diagnóstico de fallas, reduciendo en gran medida la dependencia manual. Campo de aplicación Los productos de goma que Making Machine se usa ampliamente en la producción de productos de caucho en diversas industrias, incluidas: Industria automotriz: producción de tiras de sellado, amortiguadores, sellos de aceite, neumáticos, etc. Industria de la construcción: materiales impermeables de goma, sellos de puertas y ventanas, etc. Electrón y eléctrico: vainas de aislamiento, arandelas a prueba de choques, etc. Industria médica: productos de alta limpieza, como tapones de goma y sellos médicos. Bienes de consumo diarios: suelas de goma, guantes, accesorios de equipos deportivos, etc. Tendencias de desarrollo futuras A medida que la industria de productos de caucho se desarrolla hacia productos de alto rendimiento y ecológicos, los productos de goma que la máquina de fabricación también se actualiza constantemente: Desarrollando hacia una alta precisión y alta automatización: satisfacer las necesidades de producción de piezas de caucho de precisión y pequeños lotes de múltiples variedades. Aplicación de la tecnología de fabricación verde: utilizando procesos de consumo de baja energía, materiales ecológicos y sin diseño de emisiones de escape. Smart Factory Docking: el equipo se puede conectar a Internet para lograr un monitoreo remoto, análisis de datos y mantenimiento predictivo, y mejorar el nivel de gestión de la producción. Como un importante equipo de producción en la industria de productos de caucho, los productos de caucho que hacen máquinas no solo conlleva la gran responsabilidad de mejorar la eficiencia de producción y garantizar la calidad del producto, sino que también es una fuerza importante para promover el progreso tecnológico y la fabricación verde en la industria. Con el desarrollo continuo de la automatización, la inteligencia y la protección del medio ambiente, los equipos de fabricación de productos de caucho desempeñarán un papel más importante en la futura actualización industrial y el desarrollo sostenible. Las empresas que eligen equipos adecuados obtendrán más ventajas en el mercado ferozmente competitivo.

Leer más

-

Jun 19,2025

Jun 19,2025

Con el rápido desarrollo de la industria automotriz, la fabricación de maquinaria y los sistemas hidráulicos, la demanda de sellos de petróleo como componentes centrales en el sistema de sellado está creciendo, y los requisitos para la eficiencia de producción y la diversificación también están aumentando. En este contexto, las máquinas especiales de sellos de aceite se han convertido en equipos de producción importantes para los principales fabricantes de productos de caucho. 1. ¿Qué es una máquina especial de sello de aceite? Una máquina especial de sello de aceite es un equipo profesional diseñado específicamente para sellos de aceite de fabricación, que generalmente tiene funciones de procesamiento completo, como alimentación automática, moldura de calefacción, desmoldeamiento de enfriamiento y detección de recorte. Según diferentes procesos de moldeo, los tipos comunes incluyen: Máquina de sello de aceite de moldeo por inyección de goma Máquina de sello de aceite de moldeo hidráulico Máquina de sello de aceite de ensamblaje automático Equipo de producción de sellos de aceite de compuesto giratorio de alta velocidad En comparación con el equipo general de moldeo de caucho, las máquinas especiales de sellos de aceite tienen una precisión más alta, latidos más rápidos y capacidades de personalización más fuertes. 2. ¿Puede producir múltiples tipos de sellos de aceite? La respuesta es sí, pero depende de la flexibilidad de la configuración y el diseño del equipo. Moderno máquinas de foca de aceite se centran cada vez más en la modularización múltiple, la modularización y el control programable en el diseño estructural, lo que les permite producir automáticamente sellos de aceite de diversas especificaciones y estructuras. 1. Soporte de conmutación de tamaño de múltiples especificaciones La mayoría de las máquinas de sellos de aceite de alta gama admiten el reemplazo de moldes de diferentes especificaciones, que incluyen: Sellos de aceite con diferentes diámetros internos, diámetros externos y espesores Estructuras de múltiples labios (labio único, labio doble, labio triple) Cambio entre sellos de aceite de esqueleto y sellos de aceite sin esqueleto Al adoptar un sistema de moho de cambio rápido e interfaces estándar, el tiempo de cambio de moho se acorta en gran medida y se mejora la eficiencia de conmutación de múltiples tipos de sellos de aceite. 2. Ajuste automático e identificación inteligente Las máquinas de sello de aceite de alta gama están equipadas con sistemas de control PLC o interfaces de operación HMI táctiles, que soportan: Conmutación automática de múltiples recetas Control del programa de parámetros como temperatura, presión, tiempo, etc. Carga y descarga automática con robots para lograr una producción de circuito cerrado completamente automático Esto permite a los fabricantes de sellos de aceite cambiar a diferentes tareas de producción con un clic sin mucha intervención manual. 3. Apoye diferentes materiales y flujos de procesos Los materiales utilizados para diferentes tipos de sellos de aceite pueden ser diferentes, como: NBR ordinario (caucho nitrilo) FKM (Fluororubber) PU (poliuretano) Skeleton de hierro Materiales incrustados Las máquinas especiales de sello de aceite modernos generalmente están equipadas con sistemas de control de calefacción y presión de precisión para adaptarse a las condiciones de moldeo de diferentes materiales, y respaldan dos métodos de proceso de inyección o alimentación de láminas para satisfacer diversas necesidades. 3. Ventajas de la producción automatizada de múltiples tipos de sellos de aceite La realización de la producción automatizada de múltiples tipos de sellos de petróleo no solo mejora la eficiencia de producción, sino que también trae las siguientes ventajas: Mejorar la capacidad de producción flexible: responda rápidamente a las diversas necesidades de los pedidos del mercado, especialmente adecuado para pequeños lotes y fabricación de variedades múltiples; Reducir los costos de mano de obra: carga y descarga automatizada, identificación de moho y recorte automático Reduce la intervención manual; Mejorar la consistencia del producto: los procesos estandarizados aseguran que cada sello de aceite tenga el mismo tamaño, estructura y resistencia; Gestión de datos: el sistema MES se puede integrar para lograr el seguimiento de pedidos y el registro de datos de producción. 4. Sugerencias de selección de equipos Si la compañía desea usar una máquina especial de sello de aceite para producir múltiples tipos de sellos de aceite, se recomienda centrarse en los siguientes parámetros: Indicadores clave Configuración recomendada Pantalla táctil del sistema de control (puede almacenar múltiples recetas) Cambio de moho Mecanismo rápido de cambio de moho, admite identificación automática Diseño de cavidad Diseño compatible con múltiples cavidades Control de calefacción del sistema de calefacción, adaptable a una variedad de materiales de caucho Nivel de automatización de soporte de brazos mecánicos, alimentación automática, desmoldado automático y otras funciones La máquina especial de sello de aceite es completamente capaz de producir automáticamente múltiples tipos de sellos de aceite, especialmente bajo la ola actual de automatización y fabricación inteligente, la flexibilidad y la compatibilidad de los equipos se han convertido en importantes ventajas competitivas. A través de actualizaciones de selección y tecnología razonables, las empresas no solo pueden hacer frente a los pedidos de mercado complejos y cambiantes, sino también obtener ventajas significativas para mejorar la eficiencia, garantizar la calidad y reducir los costos.

Leer más

-

Jun 10,2025

Jun 10,2025

En la industria de productos de caucho, la selección de equipos mecánicos juega un papel decisivo en la eficiencia de producción, la calidad del producto y los costos operativos. Existen muchos tipos de maquinaria de goma, que incluyen máquinas de moldeo por inyección de goma, vulcanizadores planos, máquinas de formación de vacío, calendarios, mezcladores internos, etc. Diferentes equipos son adecuados para diferentes flujos de procesos y tipos de productos. Entonces, en la adquisición real o la planificación del proyecto, ¿cómo elegir una maquinaria de caucho verdaderamente "adecuada"? ¿A qué parámetros centrales se les debe prestar atención? Aclarar los requisitos del proceso de los productos de caucho El primer requisito previo para seleccionar máquina de goma IS: Saber qué productos desea producir y qué tecnología de procesamiento se requiere. Si necesita producir pequeños productos de alta precisión, como tiras de sellado automotriz, juntas tóricas y piezas de aislamiento electrónico, vulcanizadores de vacío o máquinas de moldeo por inyección son la primera opción; Si necesita producir productos de gran tamaño, como cintas transportadoras de goma, neumáticos y hojas de goma, calendarios o mezcladores abiertos; Si se usa principalmente para la mezcla de goma y la plastificación, las mezcladoras internas y las mezcladoras de goma abiertas son indispensables. Por lo tanto, el tamaño del producto, la forma, los requisitos de precisión y la escala de producción determinan directamente el tipo y las especificaciones del equipo que necesita. ¿Cuáles son los parámetros técnicos clave para centrarse? Después de aclarar el tipo de equipo, los siguientes parámetros de clave deben evaluarse durante el proceso de selección: 1. Fuerza de sujeción La fuerza de sujeción determina la capacidad del equipo para resistir la expansión del moho durante la vulcanización o la inyección. El rango común es de decenas de toneladas a miles de toneladas. Debe coincidir de acuerdo con el tamaño del moho y la presión de goma del producto de goma. Si es insuficiente, es fácil de gotear pegamento, y si es demasiado alto, desperdiciará energía. 2. Tamaño de la planta El tamaño de la planta afecta la compatibilidad del molde y la disposición de los productos. Debe seleccionarse de acuerdo con el tamaño real del molde, el número de productos y la distribución de la cavidad del moho. Es más razonable reservar un cierto espacio operativo. 3. Volumen de inyección/sistema de suministro de pegamento Para la maquinaria de goma de inyección o inyección, la precisión y el volumen de inyección del sistema de suministro de pegamento son los indicadores centrales. El volumen de inyección debe cumplir con los requisitos de volumen de pegamento del producto. Demasiado pequeño afectará el relleno, y demasiado grande aumentará el desperdicio de pegamento residual. 4. Sistema de control de temperatura El proceso de vulcanización requiere una precisión de control de temperatura extremadamente alta. Se recomienda elegir equipos con control de temperatura de varias etapas, ajuste de PID y funciones de monitoreo de diferencia de temperatura, lo que puede mejorar significativamente la consistencia y la estabilidad del producto terminado. 5. Grado de automatización La maquinaria de caucho moderna tiende a una operación inteligente, como el control del PLC, la interfaz de la pantalla táctil, el desmoldeo automático, el sistema de carga de robots, etc., que pueden reducir efectivamente la intensidad de la mano de obra y mejorar la eficiencia. La configuración de automatización debe evaluarse razonablemente de acuerdo con la escala de producción y el modo de gestión. 6. Ahorro de energía y rendimiento de seguridad La maquinaria de goma con sistema hidráulico que ahorra energía, inversor, servo control y otras configuraciones no solo puede ahorrar significativamente el consumo de energía, sino también mejorar la estabilidad de la operación; Al mismo tiempo, el equipo debe estar equipado con interruptor de parada de emergencia, cortina de luz de seguridad, enclavamiento de control de acceso y otros dispositivos para garantizar la seguridad de los operadores. Combinando el escenario de uso y el presupuesto para hacer una compensación Requisitos de producción empresarial: Producción de pequeños y medianos lotes, variedad múltiple → Recomendar prensa de vacío pequeña o prensa en caliente con alta flexibilidad y conveniente reemplazo de moho; Línea de producción automatizada de lote grande → Puede elegir una prensa de inyección grande o equipos personalizados con alta eficiencia e integración de alta automatización. Consideraciones de presupuesto y posventa: Las marcas internacionales como Rep, Maplan, Desma y otros equipos tienen un rendimiento estable pero precios altos; Las marcas nacionales conocidas (como Yizumi, Jinwei, Xinhong, Jiajin, etc.) ya son competitivas en términos de rendimiento de costos y vencimiento técnico, y son particularmente adecuados para empresas que se centran en el control de costos y las necesidades personalizadas. Garantía de posventa y accesorios: Elija preferentemente proveedores con puntos de venta de servicios locales, respuesta rápida de repuestos y soporte para depuración y mantenimiento remotos, lo que afectará directamente la continuidad y la estabilidad de la producción. Una maquinaria de caucho adecuada no es solo una herramienta de procesamiento, sino también el núcleo de optimización del proceso de producción y garantía de calidad del producto. Solo comprendiendo correctamente los requisitos del producto, coinciden con precisión los tipos de equipos y los parámetros técnicos, y la combinación del desarrollo de procesos con escalabilidad futura podemos lograr realmente un sistema de fabricación de caucho de alta eficiencia, baja energía y alta calidad.

Leer más

-

Jun 03,2025

Jun 03,2025

En el proceso de producción de productos de caucho, el proceso de moldeo es el enlace clave para determinar la calidad del producto y la eficiencia de producción. Entre ellos, el Máquina de moldeo por compresión de goma de una sola máquina es un equipo de producción con estructura compacta, operación fácil y una fuerte aplicabilidad. Se usa ampliamente en la fabricación de varios sellos de goma, juntas, amortiguadores y otros productos. El proceso de trabajo de este equipo incluye principalmente los siguientes pasos: Etapa de preparación: coloque la materia prima de caucho precalentado en la cavidad del molde inferior; Presurización de moho cercana: el molde superior baja, el molde está cerrado y el sistema hidráulico aplica alta presión para llenar la cavidad del moho con goma; Calentamiento y vulcanización: el molde se calienta mediante la placa de calentamiento para promover la reacción de reticulación química de la goma y completar la conformación; Enfriamiento y demoldación: después de completar la vulcanización, se abre el molde, se elimina el producto terminado y se ingresa el siguiente ciclo. Todo el proceso se puede controlar manual o semiautomáticamente, o el sistema de control PLC se puede configurar de acuerdo con las necesidades de lograr una operación automática completa. Ventajas de la máquina de moldeo de compresión de goma independiente Estructura simple y operación conveniente En comparación con las líneas de producción de enlace a gran escala, el equipo independiente es más fácil de instalar y mantener, y es adecuado para su uso en fábricas pequeñas y medianas. Bajo costo de inversión y resultados rápidos El precio del equipo es relativamente bajo y ocupa un área pequeña, que es adecuada para empresas con fondos limitados, pero necesita ponerse en producción rápidamente. Fuerte adaptabilidad y alta flexibilidad Se pueden reemplazar diferentes moldes para producir una variedad de productos de caucho para satisfacer las necesidades de pedidos diversificados. Rendimiento del producto estable Incluso el calentamiento de moho y la presión controlable ayudan a mejorar la densidad y la precisión dimensional de los productos de caucho. Áreas de aplicación principales Las máquinas de moldeo de compresión de goma independientes se utilizan ampliamente en las siguientes industrias: Industria automotriz: se usa para producir accesorios de goma como tiras de sellado, amortiguadores, sellos de aceite, etc.; Electrodomésticos electrónicos: como almohadillas de goma aislantes, cubiertas de botones, etc.; Industria de la construcción: anillos de sellado de goma, juntas impermeables, etc.; Necesidades médicas y diarias: piezas de caucho flexibles, como almohadillas antideslizantes y cubiertas de protección. Mirando hacia el futuro Con el desarrollo de la tecnología de automatización, cada vez más máquinas de moldeo de compresión de caucho independientes han comenzado a integrar sistemas de control de servomotor, dispositivos de ajuste de temperatura inteligente y funciones de autodiagnóstico de fallas para mejorar la eficiencia e inteligencia de producción. Al mismo tiempo, la aplicación de materiales de caucho ecológicos también está impulsando el equipo para actualizar en la dirección del ahorro de energía y la reducción de emisiones. Aunque la "máquina de moldeo de compresión de goma independiente" suena discreta, es una herramienta indispensable e importante en la fabricación de productos de caucho. Con sus características flexibles, eficientes y económicas, este equipo está ayudando a cada vez más empresas a alcanzar objetivos de producción de bajo costo y alta calidad. En el futuro, aún ocupará un lugar en la industria de procesamiento de caucho y continuará optimizado y actualizado con el avance de la ciencia y la tecnología.

Leer más

-

May 20,2025

May 20,2025

En la fabricación moderna de alta gama, los requisitos para el rendimiento del material y el proceso de moldeo se están volviendo cada vez más estrictos, especialmente en industrias como la médica, la electrónica, los automóviles y los productos maternos e infantiles que tienen requisitos extremadamente altos para la seguridad, la suavidad y la durabilidad. La máquina de moldeo por inyección LSR (caucho de silicona líquida) se está convirtiendo en una herramienta importante para promover la actualización de la fabricación de precisión. No solo representa el nivel de alta gama de tecnología de procesamiento de silicona, sino también el equipo central para la producción automatizada de materiales flexibles. Principales ventajas técnicas Sistema de medición y mezcla de alta precisión LSR Equipment utiliza servo disco o sistema de bomba proporcional neumática para garantizar que dos grupos de silicona líquida se mezclen en proporciones precisas para evitar el impacto de las desviaciones en el rendimiento del producto. Inyección automática y control de cierre de moho El sistema de control de circuito completamente cerrado realiza un ajuste inteligente de la velocidad de inyección, la presión y la temperatura para garantizar un proceso de moldeo estable y confiable, adecuado para la producción continua a gran escala. Limpio y ecológico, adecuado para estándares médicos La silicona líquida es un material no tóxico e inodoro. El Proceso de moldeo por inyección LSR está cerrado y sin contaminación. Se utiliza ampliamente en la fabricación de productos con requisitos extremadamente altos para el entorno sanitario, como dispositivos médicos y productos para bebés. Excelente estabilidad térmica y precisión dimensional Después del moldeo, los materiales LSR tienen una excelente resistencia a la temperatura, resistencia a la intemperie e inercia química. Combinado con el control preciso del equipo de inyección, el producto tiene una estabilidad dimensional extremadamente alta. Se puede equipar con el demogrimido automático y los brazos robóticos El moldeo por inyección de LSR tiene un ciclo corto, y con el sistema automático de desmoldado, puede mejorar en gran medida la eficiencia de producción y reducir los costos de mano de obra. Áreas de aplicación cada vez más amplias Los dispositivos médicos: como máscaras respiratorias, sellos de jeringas, conectores de catéter, etc., requieren materiales suaves, estériles y resistentes a la desinfección, y las máquinas de moldeo por inyección LSR son la primera opción. Productos infantiles e infantiles: los chupetes, los chupetes, los dientes y otros productos deben ser no tóxicos, seguros y suaves, y la tecnología de moldeo LSR es una combinación perfecta. Electrónica de consumo: los botones de relojes inteligentes, los sellos de los auriculares, etc., requieren resistencia al calor, resistencia al envejecimiento y alta precisión, y los efectos de moldeo LSR son excelentes. Industria automotriz: se utiliza para sellar juntas, anillos impermeables con conector y otras partes, que requieren resistencia al calor, resistencia al aceite y resistencia al desgaste, productos de moldeo por inyección de LSR funcionan de manera excelente. Productos de grado alimenticio: como utensilios de cocina de silicona, moldes, etc., el proceso LSR proporciona alta limpieza, alta transparencia y seguridad de grado alimenticio. Con el rápido crecimiento de la demanda de productos de silicona de alto rendimiento, el mercado de la máquina de moldeo por inyección LSR también muestra una tendencia de desarrollo inteligente, automatizado y preciso. En el futuro, el equipo prestará más atención a la experiencia de interacción humana-máquina, la gestión del seguimiento de datos y la conexión perfecta con Internet industrial para satisfacer las necesidades de fabricación avanzadas, como la personalización diversificada, el cambio rápido de moho y el control de procesos completo. El avance del concepto de fabricación verde global también ha permitido que el equipo de moldeo por inyección LSR optimice continuamente el control del consumo de energía y la utilización de materia prima, lo que le permite continuar ocupando una posición de liderazgo en el camino del desarrollo sostenible. La máquina de moldeo por inyección LSR no es solo un soporte importante para la industrialización y la producción inteligente de productos de silicona líquida, sino también un equipo clave para la fabricación de productos de alto valor agregado. Con el avance continuo de la ciencia de los materiales y la tecnología de fabricación, este equipo de moldeo por inyección de alta gama mostrará un valor irremplazable en más campos, liderando el moldeo de silicona líquida en una nueva era de más precisión, eficiencia y protección del medio ambiente.

Leer más

-

May 13,2025

May 13,2025

En el mundo rápido de fabricación de precisión, eficiencia, precisión y confiabilidad no son negociables. Ya sea para componentes automotrices, electrónicos o bienes de consumo, los fabricantes siempre buscan formas de mejorar sus procesos. Una tecnología que ha revolucionado la industria es la máquina de inyección FIFO. Conocida por sus características de vanguardia y su rendimiento incomparable, la máquina de inyección FIFO ofrece mejoras significativas en la productividad y la calidad del producto. En las máquinas de moldeo de inyección tradicional, el material no siempre se usa en el orden correcto, lo que lleva a inconsistencias, desechos y variaciones en la calidad. Sin embargo, el Máquina de inyección FIFO garantiza que cada lote de material sufre un procesamiento uniforme, mejorando significativamente la consistencia y la calidad general del producto final. Ventajas clave de las máquinas de inyección FIFO 1. Eficiencia de material mejorada Una de las ventajas más significativas de la máquina de inyección FIFO es su capacidad para optimizar el uso del material. Siguiendo el primer proceso de First Out, asegura que las materias primas se usen en el orden en que se cargaron, reduciendo las posibilidades de que el material anterior se quede sin usar y potencialmente degradante. Esto lleva a una mejor gestión de recursos y reduce los desechos, en última instancia, reducen los costos para los fabricantes. 2. Consistencia mejorada del producto La consistencia es clave cuando se trata de fabricar productos de alta calidad. Con las máquinas de inyección tradicionales, puede haber variabilidad en el proceso de inyección, lo que puede conducir a ligeras diferencias en la calidad del producto. Sin embargo, con el sistema FIFO, cada lote de material sufre un procesamiento idéntico, asegurando que cada unidad producida sea del mismo alto nivel, reduciendo la probabilidad de defectos o variaciones. 3. Aumento de la velocidad de producción La máquina de inyección FIFO optimiza el ciclo de inyección alimentando el material de manera eficiente y consistente. Esto conduce a tiempos de producción más rápidos y tiempos de ciclo más cortos, lo que lo hace ideal para los fabricantes que necesitan satisfacer las demandas de alto volumen. Con velocidades de producción más rápidas y un mejor manejo de materiales, los fabricantes pueden aumentar su salida sin comprometer la calidad. 4. Degradación de material reducido Ciertos materiales, como los termoplásticos, pueden degradarse con el tiempo si no se usan de inmediato. Las máquinas de inyección FIFO minimizan el riesgo de degradación del material al garantizar que los materiales más antiguos se usen primero. Esto puede dar lugar a menos defectos y productos de mejor calidad, ya que los materiales son frescos y no se han dejado de degradarse. 5. Eficiencia energética Al racionalizar el proceso de alimentación de materiales, la máquina de inyección FIFO también ayuda a reducir el consumo de energía. El uso eficiente del material y el proceso de inyección optimizado requieren menos energía, lo que hace que la máquina sea más ecológica y rentable para los fabricantes que buscan minimizar su huella de carbono. Aplicaciones de máquinas de inyección FIFO La máquina de inyección FIFO es versátil y se puede usar en varias industrias, incluidas: Fabricación automotriz: producir componentes de precisión como paneles, parachoques y piezas interiores donde la calidad y la uniformidad son primordiales. Bienes de consumo: productos de fabricación como botellas, contenedores y artículos para el hogar con calidad constante y desechos mínimos. Dispositivos médicos: garantizar la producción de productos estériles de alta precisión como jeringas y herramientas quirúrgicas que requieren especificaciones exactas. Electrónica: molduras de carcasas de plástico para dispositivos y componentes con detalles precisos, crítico para la funcionalidad del producto final. Si está buscando una manera de racionalizar su proceso de fabricación, mejorar la calidad del producto y reducir el desperdicio de materiales, la máquina de inyección FIFO es la solución ideal. Con su capacidad para mejorar la eficiencia, mantener la consistencia y reducir los costos, es un cambio de juego en la fabricación moderna. Ya sea que esté en producción automotriz, fabricación de dispositivos médicos o bienes de consumo, la máquina de inyección FIFO se puede adaptar para satisfacer sus necesidades específicas. Representa el futuro del moldeo por inyección, combinando tecnología de vanguardia con ventajas prácticas que aumentarán sus resultados. En el panorama de fabricación competitivo actual, mantenerse por delante significa adoptar tecnologías innovadoras que ofrecen beneficios tangibles. La máquina de inyección FIFO ofrece una solución confiable, eficiente y rentable para las empresas que buscan optimizar sus procesos de moldeo por inyección. Con su capacidad para mejorar la eficiencia del material, mejorar la consistencia del producto y acelerar la producción, esta máquina es un activo valioso para cualquier fabricante.

Leer más

-

May 06,2025

May 06,2025

En la fabricación moderna, máquinas de moldeo por compresión de vacío se utilizan ampliamente en los campos de materiales termosetizantes, materiales compuestos y caucho, especialmente en las industrias automotriz, aeroespacial, electrónica y de nuevos materiales. Este equipo combina el entorno de vacío con tecnología de moldeo de alta temperatura y alta presión, mejorando en gran medida la calidad del moldeo de productos, la eficiencia de producción y la utilización de materiales. Mejorar la calidad del moldeo El moldeo bajo el entorno de vacío reduce efectivamente burbujas e inclusiones, mejora la densidad y el acabado superficial del producto, y el producto después del moldeo tiene alta precisión y buena consistencia. Adecuado para materiales de alto rendimiento Especialmente adecuado para el moldeo de materiales compuestos como la fibra de carbono y la fibra de vidrio, puede realizar el moldeo integrado de estructuras complejas y piezas finas. Reducir la pérdida de material El proceso de moldeo es precisamente controlable, el material se distribuye uniformemente, reduciendo efectivamente el desperdicio de restos y mejorando la utilización del material. Mejorar la eficiencia de producción Alto grado de automatización, tiempo de presión en caliente corto, enfriamiento rápido, adecuado para una producción de lotes mediano o grande, especialmente adecuado para reemplazar la pasta de manos tradicional o el proceso de inyección. Protección del medio ambiente y ahorro de energía El moldeo por vacío puede reducir la volatilización de gases nocivos, y el consumo de energía de operación del equipo es bajo, lo que está en línea con el concepto de fabricación verde. Industria automotriz: se usa para fabricar piezas interiores automotrices livianas, parachoques, paneles, techos y otras piezas. Aeroespacial: producción de partes compuestas estructurales resistentes a alta temperatura y alta temperatura. Electrical and Electronics: fabricación de productos de materiales de alto rendimiento, como placas de aislamiento, carcasas eléctricas, piezas de aislamiento compuesto. Equipo médico: como mesas operativas, carcasas de equipos de rehabilitación, productos compuestos antibacterianos, etc. Equipo deportivo: incluyendo productos de fibra de carbono o fibra de vidrio como esquís, marcos de bicicletas, cascos, etc. Con el rápido desarrollo de nuevos materiales, la tecnología de moldeo por compresión de vacío se actualiza constantemente, principalmente manifestada en: Molde de múltiples cavidades: cumpla con la producción de múltiples piezas a la vez y mejore la eficiencia. Sistema de control inteligente: equipado con PLC y interfaz de pantalla táctil para lograr un control de programa preciso de la temperatura, la presión y el tiempo. Estructura de cambio de moho rápido: acorta el tiempo de ajuste del moho y se adapta a las necesidades de la variedad múltiple y la producción de lotes pequeños. Sistema de calentamiento de ahorro de energía: use el calentamiento por infrarrojos, inducción o temperatura del aceite para mejorar la utilización de la energía. En el futuro, las máquinas de moldeo por compresión de vacío se integrarán con tecnologías inteligentes de fabricación e internet industrial, y se desarrollarán para una mayor automatización, flexibilidad y datos. Como un equipo importante para el moldeo de material de alto rendimiento, las máquinas de moldeo por compresión de vacío están impulsando a diversas industrias a avanzar rápidamente hacia productos livianos, de alta resistencia y ecológicos. Para las empresas manufactureras, elegir una máquina de moldeo por compresión de vacío eficiente, estable e inteligente no solo puede mejorar la calidad del producto, sino también obtener una ventaja en la feroz competencia del mercado.

Leer más

-

Apr 22,2025

Apr 22,2025

Con el desarrollo continuo de la tecnología industrial, la tecnología de moldeo por inyección también está mejorando constantemente. En los últimos años, la tecnología de moldeo por inyección de silicona líquida (LSR) se ha convertido gradualmente en un método de procesamiento indispensable en muchas industrias debido a sus ventajas en alto rendimiento, protección ambiental y alta precisión. Como el equipo central de esta tecnología, Máquina de moldeo por inyección LSR está cambiando gradualmente el patrón de mercado con sus ventajas únicas. El principio de funcionamiento de la máquina de moldeo por inyección LSR es similar al de la máquina de moldeo de inyección tradicional, pero utiliza un sistema de calefacción, inyección y mezcla especialmente diseñado para procesar el material de silicona líquida. La silicona líquida se mezcla primero con precisión mediante una bomba de dos componentes antes del moldeo por inyección. Este paso asegura que los componentes del material de silicona se mezclen en la proporción correcta. Luego, el material mixto se inyecta en el molde calentado y preplasticizado, y después de calentar y curar, se obtiene un producto moldeado preciso. A diferencia de las máquinas de moldeo por inyección ordinaria, el material de silicona líquida de la máquina de moldeo por inyección LSR no necesita calentarse a una temperatura alta para fluir, pero utiliza su propia fluidez para formarse rápidamente en el molde, lo que mejora en gran medida la eficiencia de producción al tiempo que garantiza la alta precisión y la suavidad de la superficie del producto terminado. Moldeo de alta precisión Debido a que la silicona líquida tiene una fuerte fluidez y puede llenar fácilmente estructuras complejas de moho, las máquinas de moldeo por inyección de LSR pueden producir productos con formas complejas y dimensiones precisas. Esta capacidad de moldeo de alta precisión hace que su aplicación en dispositivos médicos, componentes electrónicos y otros campos sea particularmente importante. Protección ambiental fuerte Los materiales LSR no son tóxicos e inodoros, inofensivos para el cuerpo humano, y cumplen con una variedad de estándares internacionales. Son especialmente adecuados para la producción de productos para bebés y equipos médicos. La silicona líquida utilizada en las máquinas de moldeo por inyección LSR puede completar el proceso de moldeo a una temperatura más baja, reduciendo el consumo de energía y cumpliendo con el concepto de producción verde y ecológico. Durabilidad y confiabilidad Debido a las excelentes propiedades de la silicona, los productos producidos con las máquinas de moldeo por inyección LSR tienen una buena resistencia a la temperatura, resistencia a los rayos UV, resistencia a la corrosión química y otras características, y pueden usarse durante mucho tiempo en entornos hostiles. Esto hace que las máquinas de moldeo por inyección de LSR se utilicen ampliamente en sellos automotrices, carcasas electrónicas y otros campos. Mejorar la eficiencia de producción Las máquinas de moldeo por inyección LSR tienen un alto grado de automatización, que puede lograr un manejo preciso de suministro de materiales y control de temperatura, mejorando en gran medida la eficiencia de producción y la consistencia de los productos terminados. El ciclo de producción es corto, lo que puede satisfacer las necesidades de la producción a gran escala y reducir los costos de producción. Campos de aplicación La tecnología de moldeo por inyección LSR se ha utilizado ampliamente en muchas industrias, especialmente en los campos de productos médicos, automotrices, electrónicos y de bebés. Las aplicaciones específicas incluyen: Dispositivos médicos: como catéteres, sellos de jeringas, articulaciones artificiales, etc. Industria automotriz: como sellos de faros, filtros de aire, autopartes, etc. Productos electrónicos: como teclados, accesorios para teléfonos móviles, etc. Productos para bebés: como chupetes, chupas, dientes, etc. Las máquinas de moldeo por inyección LSR se están convirtiendo en un equipo importante en la fabricación moderna debido a su alta precisión, protección del medio ambiente, durabilidad y alta eficiencia. Con el avance continuo de la tecnología y la creciente demanda del mercado, las máquinas de moldeo por inyección de LSR mostrarán su gran potencial en más campos y promoverán la innovación y el desarrollo de la industria.

Leer más

-

Apr 16,2025

Apr 16,2025

Con la creciente demanda de materiales flexibles, seguros y de alto rendimiento en las industrias médicas, maternas e infantiles, automotrices, electrónicas y otras industrias, la silicona líquida (caucho líquido de silicona, LSR para abreviar) se ha convertido en una materia prima importante para varios productos de alta gama. Para lograr la producción de alta precisión y alta eficiencia de productos líquidos de silicona, se convirtió en una máquina de moldeo por inyección de silicona y se convirtió gradualmente en uno de los equipos principales para el procesamiento de materiales flexibles. Máquina de moldeo por inyección de silicona es un tipo de equipo de moldeo por inyección especialmente utilizado para procesar materiales de silicona líquida. Completa el moldeo de silicona líquida de dos componentes en el molde a través de la medición, mezcla, calentamiento e inyección precisas. En comparación con el equipo tradicional de moldeo por inyección termoplástica, la máquina de inyección de silicona presta más atención a la estabilidad del control de la temperatura, mezcla la uniformidad y la capacidad de control de la presión de inyección para adaptarse a la fluidez especial y las características de curado de los materiales de silicona. El moldeo por inyección de silicona generalmente utiliza un sistema de mezcla de dos componentes A/B: La silicona líquida del Grupo A y el Grupo B se entrega desde el barril de almacenamiento en una bomba proporcional a una relación de 1: 1; Después de pasar a través de una batidora estática, se forma una mezcla uniforme; La mezcla ingresa a la unidad de inyección y se inyecta en el molde calentado a través de un tornillo; La silicona en el molde se vulcanizada y se forma rápidamente a alta temperatura, y el producto finalmente se desmoldea y saca. Todo el proceso está altamente automatizado, con un ciclo de moldeo corto y una alta consistencia de productos terminados, que es particularmente adecuado para la producción por lotes de productos industriales pequeños y finos. Sistema de inyección de alta precisión La silicona tiene requisitos extremadamente altos para la presión de inyección, la velocidad y la temperatura. El sistema de inyección utiliza el servo control y las válvulas proporcionales de alta precisión para garantizar la distribución uniforme del material y evitar burbujas y escasez de materiales. Estructura contra la contaminación completamente sellada Adecuado para talleres sin polvo y entornos de producción de grado médico para evitar la contaminación de las materias primas y garantizar la seguridad del producto. Capacidad de moldeo rápido de múltiples cavidades Se pueden inyectar múltiples productos a la vez, mejorando en gran medida la eficiencia, adecuada para la producción de pedidos de gran volumen. Sistema automático de desmoldado Con un robot, dispositivo de enfriamiento y función de conteo automático, ahorra mano de obra y mejora la eficiencia. Ahorro de energía y protección del medio ambiente El sistema de accionamiento servo y el circuito hidráulico de baja energía se utilizan para reducir efectivamente los costos operativos. Industria médica: como catéteres de silicona, máscaras, pistones de jeringa y esteras antideslizantes; Productos de madre y bebé: chupetes, accesorios de botellas, música masticable y tazones de comida; Accesorios electrónicos: sellos impermeables, almohadillas de llaves, vainas de silicona y conectores de cable; Industria automotriz: sellos de motor, lavadoras de amortiguación y botones de silicona; Necesidades diarias: moldes de silicona de cocina, pulseras y accesorios de equipos de fitness. Moldado de micro inyección: con el desarrollo de microelectrónicas y dispositivos médicos, la demanda de piezas de silicona de micro alta precisión está aumentando; Moldeo de inyección compuesta multimaterial: compuesto con plásticos duros, metales y otros materiales para desarrollar productos funcionales más complejos; Actualización del sistema de control inteligente: realizar monitoreo remoto, diagnóstico automático y seguimiento de datos, y mejorar el nivel de inteligencia del taller; Protección del medio ambiente y fabricación verde: los fabricantes de equipos están desarrollando soluciones de sistemas de baja energía, sin fugas y reciclables. Como representante de la combinación de tecnología de moldeo avanzada y materiales de alto rendimiento, las máquinas de moldeo por inyección de silicona están ayudando a todos los ámbitos de la vida a avanzar hacia una nueva era de diseño de productos "flexible, preciso y seguro". Su alta eficiencia, precisión y automatización no solo mejora la calidad del producto, sino que también optimiza el proceso de fabricación. Es un equipo central indispensable para realizar fábricas de fabricación de alta gama y inteligentes.

Leer más