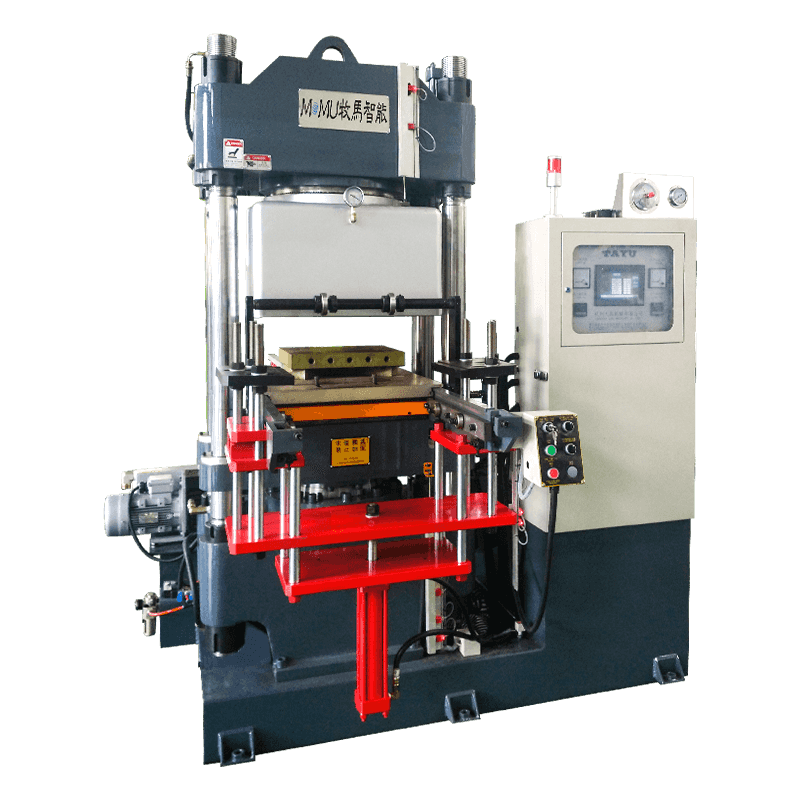

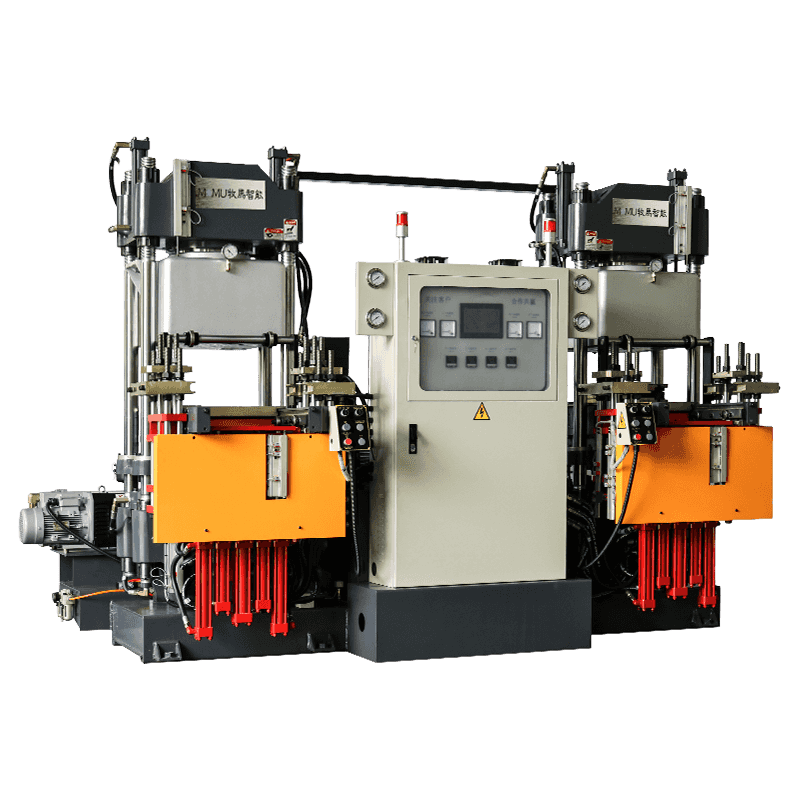

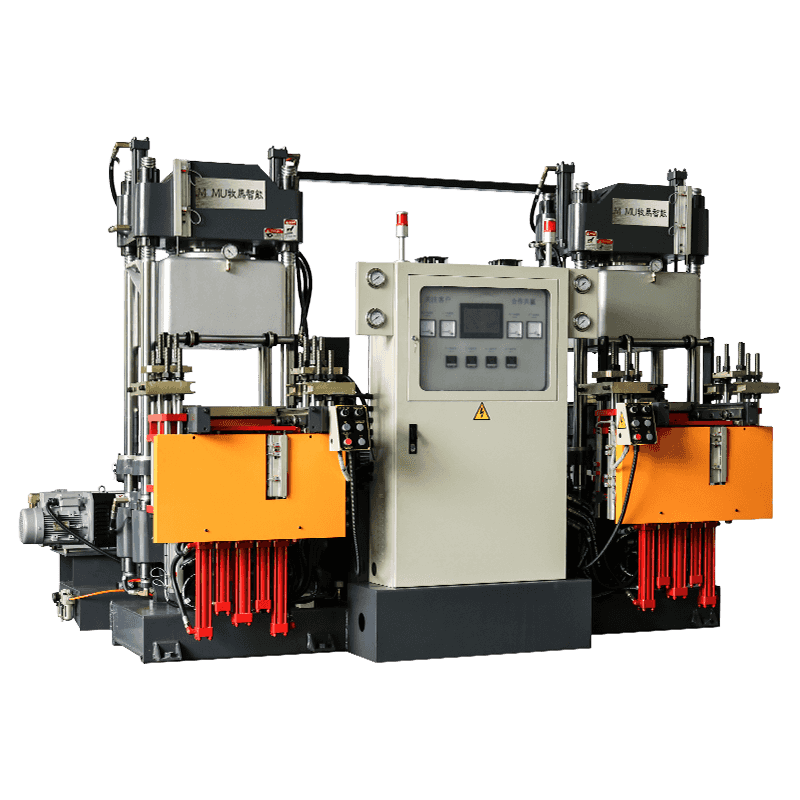

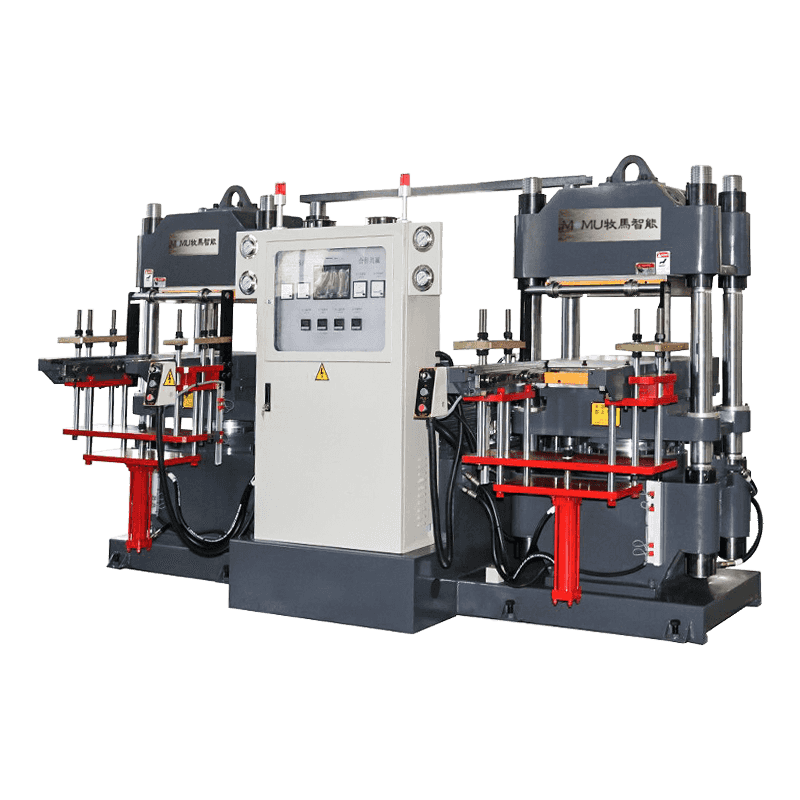

Hay varios problemas comunes que pueden surgir con máquinas de moldeo por compresión al vacío , junto con consejos para solucionar problemas y mantener un rendimiento óptimo. A continuación se muestran algunos problemas comunes y los correspondientes consejos para solucionarlos:

Mala presión de vacío:

Problema: Una presión de vacío insuficiente durante el proceso de moldeo puede provocar un llenado incompleto de la cavidad del molde y una mala calidad de la pieza.

Consejos para solucionar problemas:

Verifique si hay fugas en el sistema de vacío, incluidas mangueras, sellos, válvulas y conexiones, y repare o reemplace los componentes dañados.

Limpie o reemplace los filtros, rejillas y trampas de vacío para garantizar un flujo de aire sin restricciones y la máxima eficiencia de vacío.

Verificar que la bomba de vacío esté funcionando correctamente y tenga la capacidad de succión adecuada para el tamaño y complejidad del molde.

Calentamiento desigual o variaciones de temperatura:

Problema: Las variaciones en la temperatura del molde o el calentamiento desigual de las placas pueden provocar una calidad de pieza y una precisión dimensional inconsistentes.

Consejos para solucionar problemas:

Inspeccione los elementos calefactores, termopares y sensores de temperatura en busca de daños, corrosión o contacto deficiente y reemplácelos según sea necesario.

Verifique que el aislamiento y la conductividad térmica sean adecuados entre los elementos calefactores y las superficies del molde para garantizar una distribución uniforme del calor.

Calibre los controladores de temperatura y ajuste los puntos de ajuste según sea necesario para mantener el perfil de temperatura deseado durante todo el ciclo de moldeo.

Problemas de liberación de moho:

Problema: Pueden producirse dificultades para liberar las piezas moldeadas de la cavidad del molde debido a agentes desmoldantes inadecuados o tratamientos superficiales inadecuados del molde.

Consejos para solucionar problemas:

Aplique un agente desmoldante adecuado a las superficies del molde antes de cada ciclo de moldeo para facilitar el desmolde de la pieza y minimizar la adherencia.

Limpie las superficies del molde con regularidad para eliminar agentes desmoldantes residuales, contaminantes o acumulaciones que puedan interferir con la expulsión de la pieza.

Asegure una preparación adecuada de la superficie del molde, como pulido, chorro de arena o texturizado, para mejorar las propiedades de desmoldeo y evitar la adhesión de las piezas.

Deformación o distorsión de piezas moldeadas:

Problema: Las piezas moldeadas pueden deformarse, distorsionarse o encogerse debido a un enfriamiento desigual, una ventilación inadecuada o un flujo de material inadecuado en la cavidad del molde.

Consejos para solucionar problemas:

Optimice el diseño del molde y las configuraciones de entrada para promover un flujo uniforme de material, minimizar el atrapamiento de aire y facilitar un enfriamiento uniforme de las piezas.

Aumente la ventilación del molde o agregue ventilaciones adicionales para permitir que el aire atrapado escape de manera más efectiva durante el proceso de moldeo.

Ajuste los parámetros de moldeo, como la temperatura, la presión y el tiempo del ciclo, para optimizar la calidad de la pieza y minimizar el riesgo de deformación o distorsión.

Exceso de rebabas o desbordamiento de moho:

Problema: Una rebaba excesiva o un desbordamiento del molde alrededor de las líneas de separación del molde puede deberse a un llenado excesivo de la cavidad, una sujeción inadecuada del molde o superficies desgastadas del molde.

Consejos para solucionar problemas:

Reduzca la presión de inyección o el caudal de material para evitar el sobrellenado de la cavidad del molde y minimizar la formación de rebabas.

Asegure la alineación adecuada del molde y la fuerza de sujeción para mantener sellos herméticos y evitar fugas de material durante el proceso de moldeo.

Inspeccione las superficies del molde en busca de signos de desgaste, daño o desalineación, y repare o reemplace los componentes desgastados según sea necesario para evitar la formación de rebabas.

Mal funcionamiento o fallas de la máquina:

Problema: Las fallas mecánicas o eléctricas, como mecanismos atascados, errores de sensores o fallas del sistema de control, pueden interrumpir el funcionamiento y la producción de la máquina.

Consejos para solucionar problemas:

Realice comprobaciones periódicas de mantenimiento preventivo para identificar y abordar problemas potenciales antes de que se conviertan en fallos de funcionamiento importantes.

Consulte el manual de servicio o la documentación técnica de la máquina para conocer los procedimientos de solución de problemas y las pautas de diagnóstico de fallas.

Comuníquese con el soporte técnico del fabricante o con un técnico de servicio calificado para obtener ayuda para diagnosticar y resolver fallas complejas de la máquina.

Al abordar estos problemas comunes e implementar medidas proactivas de solución de problemas, puede mantener el rendimiento óptimo de la máquina de moldeo por compresión al vacío, minimizar el tiempo de inactividad y garantizar una producción constante de piezas moldeadas de alta calidad. El monitoreo, el mantenimiento y los ajustes regulares son clave para maximizar la confiabilidad, eficiencia y longevidad de la máquina.