El caucho líquido de silicona (LSR) se ha convertido en un material ampliamente utilizado en industrias como dispositivos médicos, automotriz, electrónica y bienes de consumo debido a su flexibilidad, durabilidad y resistencia al calor. Para producir componentes LSR de alta calidad, los fabricantes confían en Máquinas de sujeción de moho de silicona líquida , que son máquinas de moldeo de inyección especializadas diseñadas para manejar las propiedades únicas de la silicona. El mantenimiento adecuado y la solución de problemas de estas máquinas son cruciales para garantizar la calidad constante del producto, maximizar la eficiencia de producción y reducir el tiempo de inactividad.

Este artículo proporciona una guía detallada sobre el mantenimiento y la solución de problemas de las máquinas de sujeción de moho de silicona líquida, destacando prácticas clave, problemas comunes y estrategias preventivas para los operadores y el personal de mantenimiento.

1. Comprender la máquina de sujeción de moho de silicona líquida

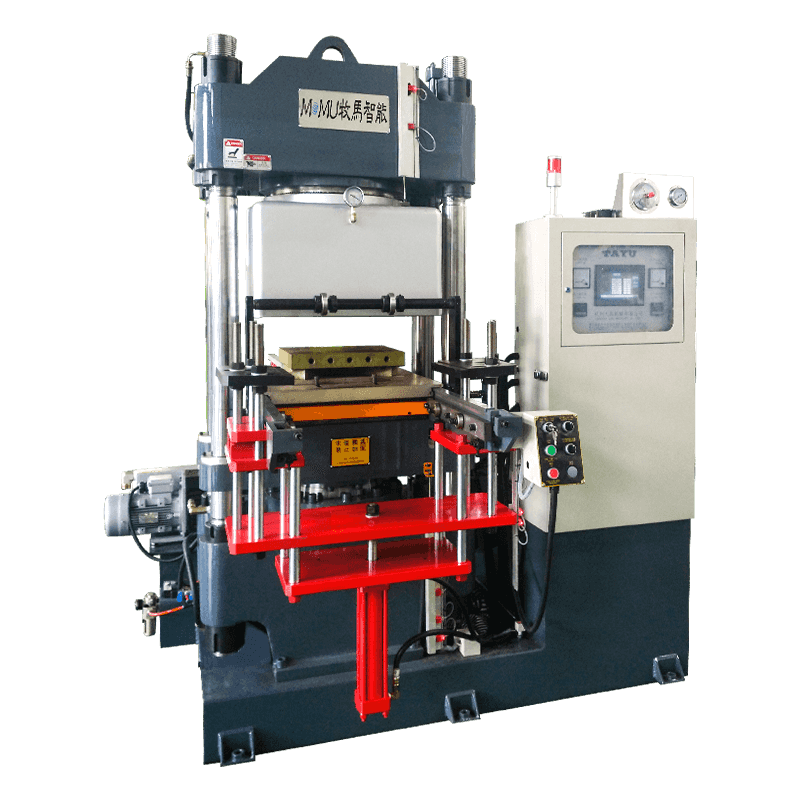

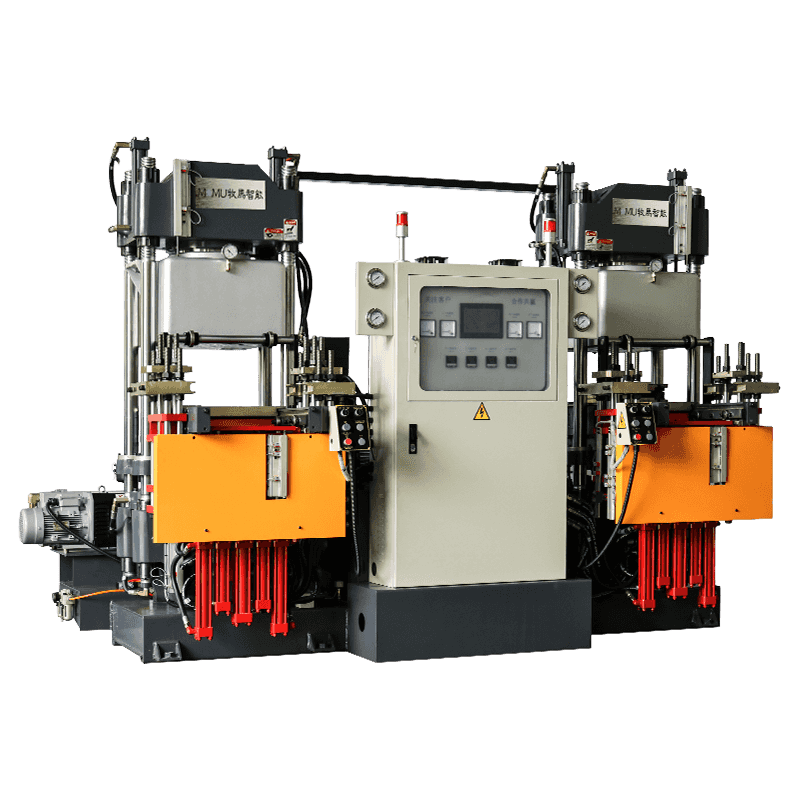

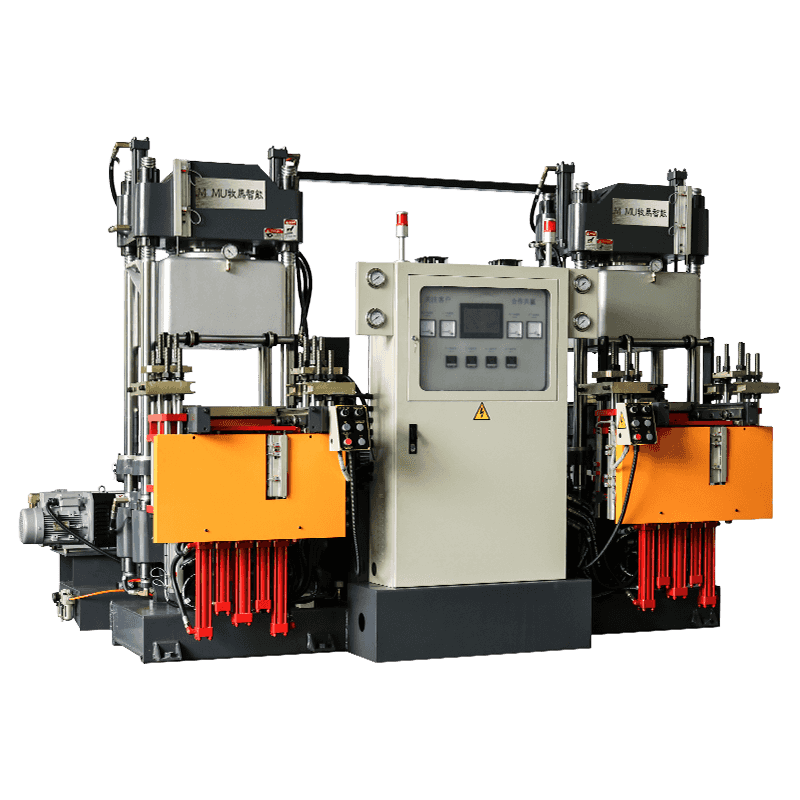

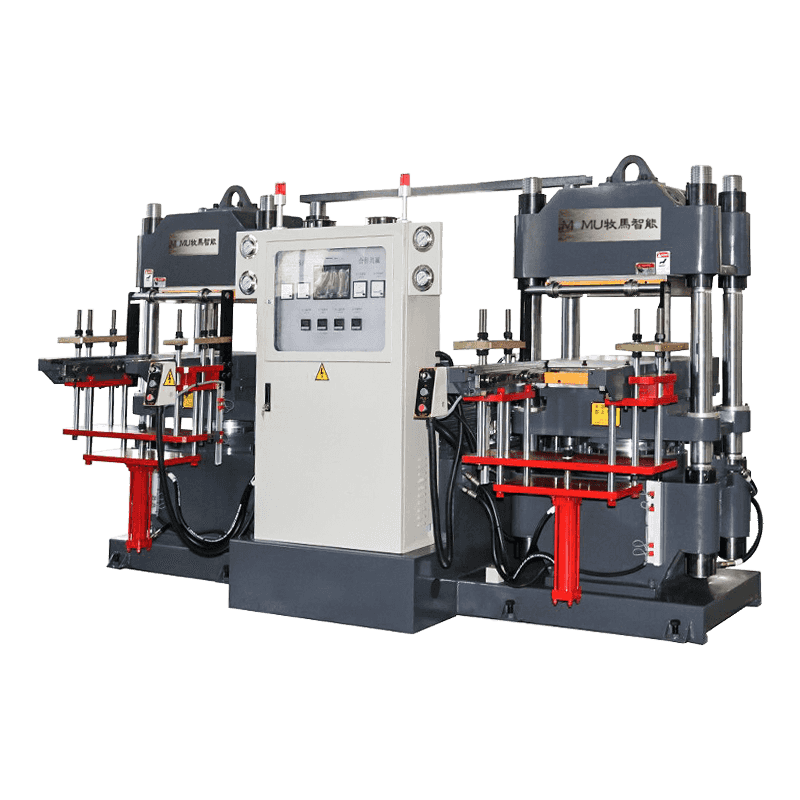

A máquina de sujeción de moho de silicona líquida está diseñado para inyectar y moldear goma de silicona líquida de dos componentes en formas específicas con alta precisión. La máquina generalmente consta de varios sistemas clave:

- Unidad de sujeción: Sostiene y asegura el molde durante la inyección para garantizar dimensiones de piezas consistentes y evitar la formación de destellos.

- Unidad de inyección: Ofrece cantidades precisas de silicona líquida en la cavidad del moho bajo presión y temperatura controladas.

- Sistema de calefacción y enfriamiento: Mantiene la temperatura óptima de moho y material para el curado y la liberación de piezas.

- Sistema de control: Monitorea y regula la velocidad de inyección, la presión, la temperatura y la fuerza de sujeción para lograr una calidad consistente.

Debido a que LSR se comporta de manera diferente a los termoplásticos, las máquinas deben operar en condiciones específicas, incluida la temperatura precisa del moho, la velocidad de inyección y la fuerza de sujeción, haciendo que el mantenimiento y la solución de problemas sea crítica para una producción confiable.

2. Prácticas de mantenimiento de rutina

El mantenimiento adecuado es esencial para la longevidad y el rendimiento de una máquina de sujeción de moho de silicona líquida. A continuación se muestran prácticas de mantenimiento clave:

2.1 Mantenimiento diario

- Limpiar las superficies de la máquina: Retire los residuos de silicona de la boquilla de inyección, las superficies de molde y la mesa de la máquina. La silicona puede ser pegajosa y puede interferir con la alineación del moho o causar flash si no se limpia.

- Verifique los niveles de aceite hidráulico: Asegúrese de que el sistema hidráulico tenga aceite adecuado y que la calidad del aceite cumpla con las especificaciones del fabricante. El aceite bajo o contaminado puede reducir la eficiencia de sujeción y conducir a una calidad de pieza inconsistente.

- Inspeccionar la alineación del moho: Verifique que las mitades del molde estén correctamente alineadas en la unidad de sujeción para evitar la sujeción desigual y los defectos del producto.

- Lubricar partes móviles: Aplique lubricantes recomendados por el fabricante para guiar rieles, rodamientos y enlaces mecánicos para reducir el desgaste y evitar la falla mecánica.

2.2 Mantenimiento semanal

- Inspeccionar mangueras y conexiones hidráulicas: Busque fugas, grietas o accesorios aflojados, lo que puede comprometer la fuerza de sujeción y la seguridad de la máquina.

- Verifique las unidades de control de temperatura: Asegúrese de que los calentadores de moho y los sensores de temperatura funcionen correctamente para mantener un curado uniforme.

- Examinar componentes eléctricos: Inspeccione el cableado, los conectores y los sensores en busca de signos de desgaste, corrosión o sobrecalentamiento.

2.3 Mantenimiento mensual

- Precisión de la fuerza de sujeción de la prueba: Use herramientas de calibración para verificar que la unidad de sujeción esté ejerciendo la fuerza correcta sobre el molde. Esto es crítico para prevenir el flash y garantizar la consistencia de las partes.

- Reemplace los sellos y juntas desgastadas: Los sellos hidráulicos y las juntas de moho pueden degradarse con el tiempo debido al calor y la presión, lo que puede causar fugas o sujeción desigual.

- Limpiar e inspeccionar la unidad de inyección: Desmonde la boquilla de inyección y el émbolo si es necesario para eliminar la acumulación de silicona que podría impedir el flujo.

2.4 Mantenimiento anual

- Revisión del sistema hidráulico: Reemplace el aceite hidráulico, los filtros y los componentes desgastados para mantener la eficiencia.

- Actualización del software del sistema de control: Asegúrese de que el sistema de control de la máquina esté ejecutando la última versión de software para beneficiarse de un mejor rendimiento y diagnósticos.

- Inspección mecánica integral: Verifique el estado de los rieles guía, los rodamientos, los tornillos y las placas de sujeción para ver los signos de desgaste o desalineación.

![]()

3. Problemas de solución de problemas comunes

Incluso con el mantenimiento adecuado, los operadores pueden encontrar problemas durante la producción de LSR. Comprender los problemas comunes y sus soluciones puede minimizar el tiempo de inactividad.

3.1 Formación flash

Síntomas: El exceso de silicona se filtra de la cavidad del moho, creando material no deseado alrededor de los bordes de la pieza.

Causas:

- Fuerza de sujeción insuficiente

- Moldes gastados o desalineados

- Presión o velocidad de inyección incorrecta

Soluciones: - Aumentar la fuerza de sujeción gradualmente y garantizar que las mitades de moho estén bien alineadas

- Inspeccione los bordes de moho y reemplace los sellos o juntas desgastadas

- Ajuste la velocidad y la presión de la inyección de acuerdo con las especificaciones del material

3.2 disparos cortos (relleno incompleto)

Síntomas: Las cavidades de moho están parcialmente llenas, lo que resulta en piezas incompletas.

Causas:

- Presión de inyección baja

- Boquilla de inyección bloqueada

- Temperatura incorrecta del moho o viscosidad de silicona

Soluciones: - Aumentar la presión de inyección dentro de los límites recomendados

- Boquilla limpia y unidad de inyección para eliminar las obstrucciones

- Ajuste la temperatura del molde y verifique la relación de mezcla de silicona

3.3 Parte que se adhiere al molde

Síntomas: Las piezas no se liberan del molde, que requiere eliminación manual.

Causas:

- Agentes inadecuados de liberación de moho

- Temperatura del molde demasiado baja

- Tiempo de curado insuficiente

Soluciones: - Aplicar agentes de liberación de moho apropiados recomendados para LSR

- Aumente ligeramente la temperatura del molde para un mejor flujo de silicona y curado

- Asegúrese de que se mantenga el tiempo de curado adecuado para cada ciclo

3.4 Fallas hidráulicas o mecánicas

Síntomas: La unidad de sujeción no se mueve, se producen caídas de presión o ruidos anormales.

Causas:

- Baja aceite hidráulico o contaminación

- Sellos, rodamientos o enlaces mecánicos desgastados

- Líneas hidráulicas bloqueadas o restringidas

Soluciones: - Rellenar o reemplazar el aceite hidráulico y limpiar los filtros

- Inspeccione y reemplace los sellos desgastados o los componentes mecánicos

- Verifique las líneas hidráulicas en busca de obstrucciones y garantice un flujo de fluido adecuado

3.5 Errores eléctricos o de control

Síntomas: La máquina se detiene inesperadamente, muestra códigos de error o muestra una operación inconsistente.

Causas:

- Sensores o cableado defectuosos

- Glitches de software en el sistema de control

- Sobrecalentamiento de componentes de control

Soluciones: - Inspeccionar y reparar o reemplazar sensores o cableado defectuosos

- Reiniciar y actualizar el software de control

- Asegure un enfriamiento y ventilación adecuados para paneles eléctricos

4. Medidas preventivas

La prevención siempre es mejor que la resolución reactiva de problemas. Los fabricantes pueden tomar varios pasos para minimizar el tiempo de inactividad de la máquina:

- Capacitación del operador: Asegúrese de que todos los operadores estén capacitados para manejar los materiales LSR y comprender la configuración de la máquina, los requisitos de sujeción y los protocolos de seguridad.

- Calibración regular: Calibre periódicamente la fuerza de sujeción, la presión de inyección y los sensores de temperatura para mantener la precisión.

- Use materiales LSR de calidad: Las impurezas o las mezclas de silicona incorrectas pueden obstruir las boquillas o afectar el curado, lo que lleva a defectos y tensión de la máquina.

- Programas de mantenimiento programados: Implemente inspecciones de rutina y mantenimiento preventivo basado en las recomendaciones del fabricante.

- Documentación: Mantenga registros detallados de actividades de mantenimiento, reparaciones y reemplazos de piezas para identificar problemas recurrentes y optimizar los horarios.

5. Consideraciones de seguridad

Mantener y solucionar problemas de una máquina de sujeción de moho de silicona líquida requiere una atención cuidadosa a la seguridad:

- Siempre desconecte la potencia y el suministro hidráulico antes de realizar el mantenimiento.

- Use equipo de protección al manejar mohos calientes, fluidos hidráulicos o productos químicos.

- Asegúrese de que las piezas móviles estén inmovilizadas durante la inspección para evitar lesiones.

- Siga las pautas del fabricante para operación segura y resolución de problemas.

La adherencia a estas prácticas de seguridad reduce el riesgo de accidentes y garantiza un ambiente de trabajo seguro para los operadores.

6. Conclusión

El mantenimiento adecuado y la solución de problemas de una máquina de sujeción de moho de silicona líquida son esenciales para una producción LSR consistente de alta calidad. Siguiendo las rutinas de mantenimiento diarias, semanales, mensuales y anuales, los operadores pueden extender la vida útil de la máquina, reducir los defectos y maximizar la eficiencia de producción. Los problemas comunes, como el flash, los disparos cortos, la adhesión, las fallas hidráulicas y los errores eléctricos, pueden manejarse de manera efectiva mediante la comprensión de sus causas y la aplicación de soluciones específicas.

Las medidas preventivas, incluida la capacitación del operador, la calibración programada, los materiales LSR de alta calidad y la documentación integral, mejoran aún más la confiabilidad de la máquina. Junto con la adherencia a los protocolos de seguridad, estas prácticas aseguran que las máquinas de sujeción de moho de silicona líquida continúen funcionando suavemente, ofreciendo productos de silicona precisos, duraderos y de alta calidad para una amplia gama de industrias.

Con la atención adecuada al mantenimiento y la resolución de problemas, los fabricantes pueden optimizar el rendimiento, reducir el tiempo de inactividad y mantener las ventajas competitivas de producir componentes LSR de alta calidad de manera eficiente.