Los aisladores son componentes críticos en los sistemas eléctricos, asegurando la seguridad, la estabilidad y la operación confiable. Los aisladores de fabricación requieren precisión, consistencia y eficiencia, lo que hace que la elección de una máquina de moldeo por inyección de aislantes sea crucial para cualquier instalación de producción. La selección de la máquina correcta afecta la capacidad de producción, la calidad del producto, los costos operativos y la eficiencia a largo plazo.

Esta guía explora los factores clave, los tipos de máquinas, las consideraciones tecnológicas y los consejos prácticos para elegir la máquina de moldeo por inyección de aisladores correctos para sus necesidades de producción.

Comprensión de las máquinas de moldeo por inyección de aisladores

Una máquina de moldeo por inyección de aisladores está diseñada para producir aislantes eléctricos de alta calidad inyectando material fundido, típicamente cerámica, resina epoxi o polímeros compuestos, en moldes de precisión. La máquina debe mantener un estricto control de temperatura, consistencia de la presión y un sincronización de inyección precisa para garantizar que el aislante final no tenga defectos, como burbujas de aire, grietas o puntos débiles.

Los componentes clave de una máquina de moldeo por inyección de aisladores incluyen:

Unidad de inyección: calienta e inyecta la materia prima en el molde.

Unidad de sujeción: sostiene el molde firmemente y asegura la presión correcta durante la inyección.

Sistema de control: regula la temperatura, la velocidad de inyección, la presión y el tiempo de ciclo.

Molde: cavidades de ingeniería de precisión que definen la forma y las características del aislante.

La calidad del producto final depende no solo de la máquina sino también de la calidad del moho, la selección de materiales y los parámetros del proceso.

Factores a considerar al elegir una máquina de moldeo por inyección de aisladores

Elegir la máquina de moldeo de inyección correcta requiere una cuidadosa consideración de varios factores, que incluyen volumen de producción, compatibilidad de material, tipo de máquina y características tecnológicas.

1. Volumen de producción y tiempo de ciclo

La primera consideración es cuántos aislantes necesita producir. Las máquinas varían ampliamente en su fuerza de sujeción, velocidad de inyección y eficiencia del ciclo, que afectan directamente la producción de producción.

Producción de bajo volumen: las máquinas más pequeñas con capacidad de inyección moderada pueden ser suficientes para prototipos o corridas limitadas.

Producción de alto volumen: las máquinas grandes con mayor fuerza de sujeción y ciclos de inyección más rápidos son ideales para la producción en masa.

Comprender sus objetivos de producción asegura que evite pagar en exceso una máquina que sea demasiado potente o de bajo rendimiento con una máquina que es demasiado pequeña.

2. Compatibilidad del material

Los aisladores se pueden hacer a partir de cerámica, polímeros compuestos, resinas termoestables o materiales epoxi, cada uno con requisitos de procesamiento únicos.

Aisladores de cerámica: requieren máquinas con alta presión de inyección y control preciso de temperatura debido a la alta viscosidad de la suspensión de cerámica.

Aisladores de polímero o epoxi: las máquinas deben manejar materiales termoestables, manteniendo el calor y la presión consistentes para el curado.

Materiales compuestos: las máquinas deben garantizar una mezcla adecuada y una inyección homogénea para evitar defectos.

Seleccionar una máquina compatible con el material elegido es esencial para mantener la calidad del producto y reducir los desechos.

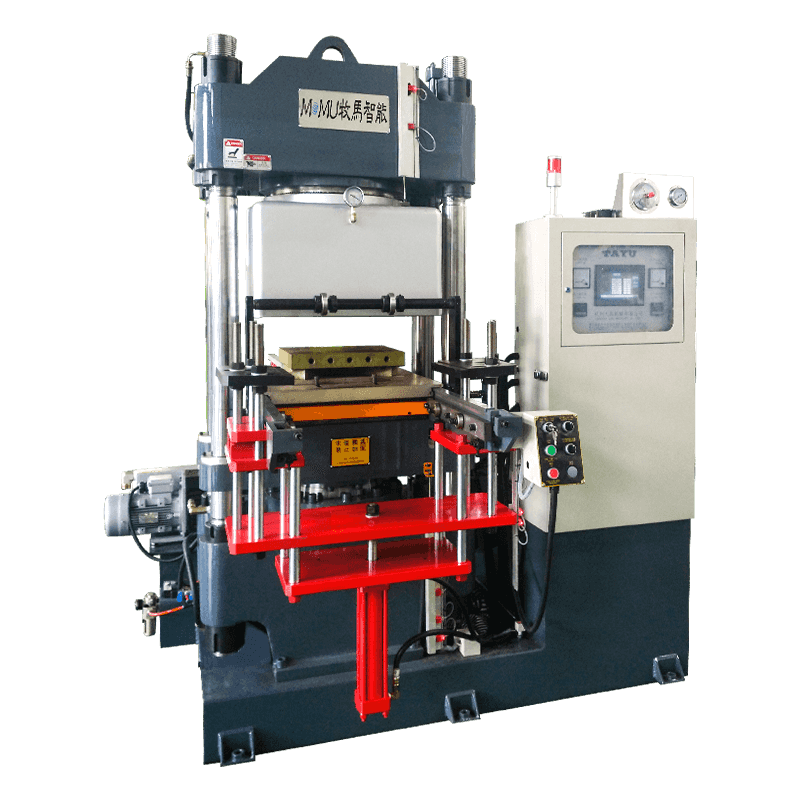

![]()

3. Fuerza de sujeción y capacidad de inyección

La fuerza de sujeción determina la capacidad de la máquina para mantener el molde cerrado durante la inyección, evitando la formación de destellos y la deformación del moho. Las máquinas van desde unas pocas toneladas hasta cientos de toneladas de fuerza de sujeción.

La capacidad de inyección se refiere al volumen de material que la máquina puede inyectar por ciclo. Las máquinas con mayor capacidad son adecuadas para aisladores más grandes o tasas de producción más rápidas, mientras que las máquinas más pequeñas son adecuadas para aisladores compactos o producción de bajo volumen.

Elegir la fuerza de sujeción correcta y la capacidad de inyección aseguran la precisión dimensional, la calidad de la superficie y la integridad estructural.

4. Precisión y tolerancia

Los aisladores eléctricos requieren tolerancias dimensionales estrictas y acabados de superficie lisa para garantizar un aislamiento adecuado y un rendimiento mecánico. Característica de máquinas de moldeo de inyección avanzada:

Sistemas de inyección servocontrolados: ofrece un control preciso de la velocidad y presión de inyección.

Control de temperatura de la zona múltiple: mantiene el flujo de material uniforme y previene los puntos calientes.

Sistemas de monitoreo en tiempo real: detectar anomalías y ajustar los parámetros automáticamente.

Las máquinas con mayor precisión reducen los defectos, minimizan la chatarra y mejoran la eficiencia general de la producción.

5. Automatización y características tecnológicas

Las máquinas de moldeo de inyección modernas aislantes a menudo incorporan características de automatización que aumentan la eficiencia y reducen los costos de mano de obra. Estas características incluyen:

Armas robóticas para el manejo del moho: automatice la extracción y colocación de aislantes.

Sistemas de alimentación de material automatizado: garantice un suministro de material constante y reduzca los errores manuales.

Software de monitoreo de datos y control de procesos: recopila datos de producción, monitorea el rendimiento de la máquina y permite un mantenimiento predictivo.

Elegir una máquina con características de automatización adecuadas depende de su escala de producción, disponibilidad de mano de obra y requisitos de calidad.

6. Eficiencia energética

Las máquinas de moldeo por inyección consumen energía significativa durante los procesos de calefacción, inyección y sujeción. Las máquinas con unidades servoeléctricas, calentadores de ahorro de energía y tiempos de ciclo optimizados pueden reducir significativamente el consumo de energía.

Invertir en una máquina de eficiencia energética no solo reduce los costos operativos, sino que también respalda los objetivos de sostenibilidad, lo que puede ser cada vez más importante para el cumplimiento regulatorio y la responsabilidad corporativa.

7. Compatibilidad y tamaño del moho

El tamaño y el tipo de moho impactan directamente la selección de la máquina. Considerar:

Dimensiones máximas del moho: asegúrese de que la máquina pueda acomodar el tamaño del molde.

Material de moho y complejidad: los moldes complejos requieren máquinas con capacidades precisas de inyección y sujeción.

Moldes de múltiples cavidades: para la producción de alto volumen, una máquina que admite los moldes de múltiples cavidades aumenta la salida.

Seleccionar una máquina compatible con los diseños de su molde asegura flexibilidad en el desarrollo de productos y los ciclos de producción eficientes.

8. Mantenimiento y soporte postventa

El mantenimiento es crucial para garantizar la confiabilidad a largo plazo y la calidad de producción consistente. Al elegir una máquina, considere:

Facilidad de mantenimiento: las máquinas con componentes accesibles y diseño modular reducen el tiempo de inactividad.

Disponibilidad de repuestos: asegúrese de que el fabricante proporcione un acceso rápido y fácil a las piezas de repuesto.

Soporte técnico: el servicio y capacitación posterior confiable y la capacitación para los operadores mejoran la productividad.

Las máquinas con redes de soporte sólidas reducen el riesgo operativo y mejoran la continuidad de la producción.

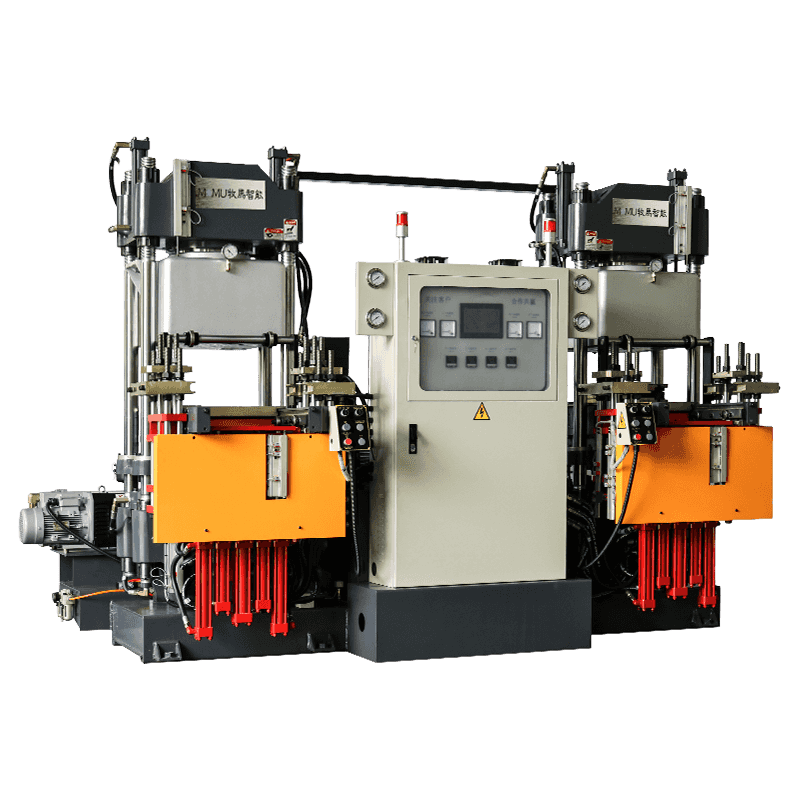

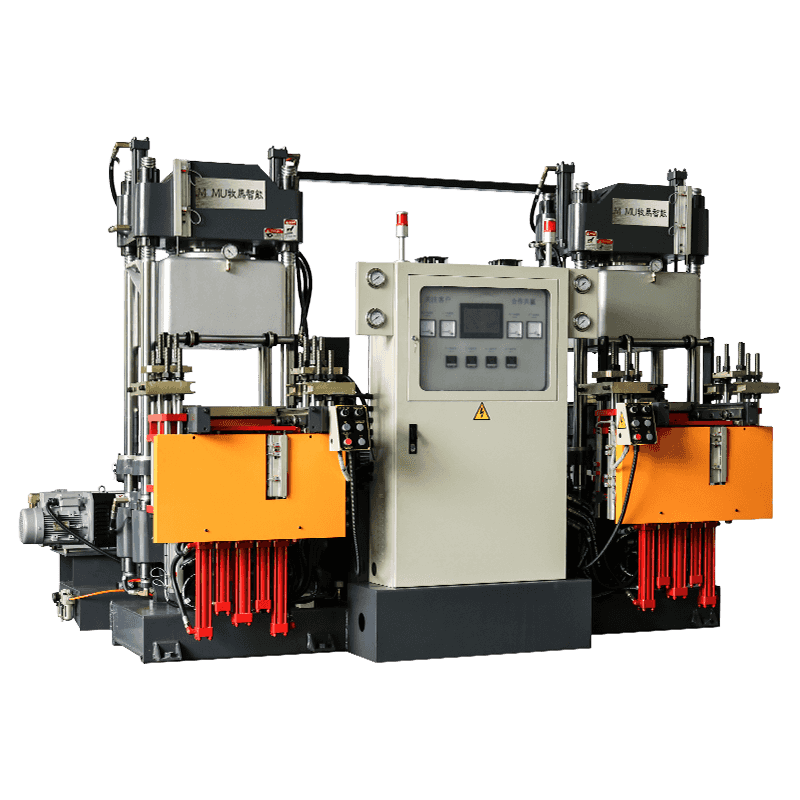

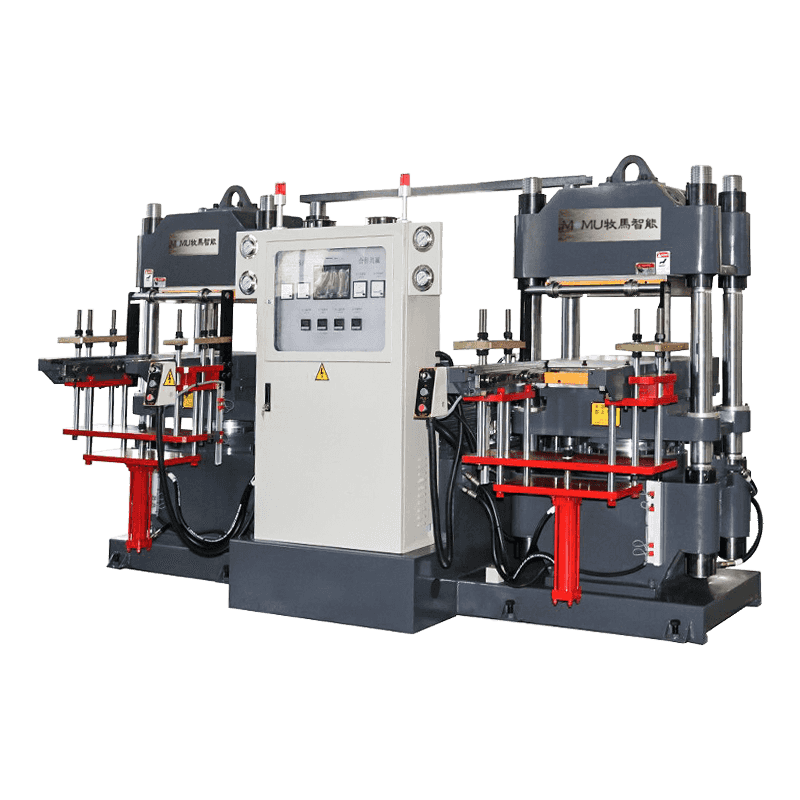

Tipos comunes de aisladores máquinas de moldeo por inyección

Hay varios tipos de máquinas de moldeo por inyección adecuadas para la producción de aislantes:

Máquinas de moldeo de inyección hidráulica: máquinas tradicionales con sujeción robusta y fuerza de inyección. Adecuado para materiales de cerámica y alta viscosidad.

Máquinas de moldeo de inyección servoeléctrica: eficiente en energía, preciso y más rápido. Ideal para polímeros termoestables y materiales compuestos.

Máquinas de moldeo por inyección híbrida: Combine sistemas hidráulicos y eléctricos para lograr una alta fuerza y precisión, adecuada para formas de aislantes complejos.

Máquinas de moldeo por inyección vertical: utilizado para el moldeo de inserción, lo que permite la colocación precisa de insertos metálicos o conductores en aisladores.

Comprender el tipo de máquina ayuda a que coincidan con las necesidades de producción con las capacidades mecánicas y tecnológicas correctas.

Consejos prácticos para seleccionar la máquina correcta

Evaluar las necesidades de producción: determine los requisitos de salida diarios o semanales y los tamaños de productos esperados.

Considere los requisitos del material: Haga coincidir la máquina con el tipo de material que planea usar.

Centrarse en la precisión: los aisladores de alta calidad requieren máquinas capaces de tolerancias estrechas y producción sin defectos.

Revise las opciones de automatización: decida si necesita manejo robótico, alimentación automatizada o monitoreo de procesos.

Plan de eficiencia energética: las máquinas con características de ahorro de energía reducen los costos a largo plazo.

Verifique el mantenimiento y el soporte: asegúrese de fácil acceso a repuestos y asistencia técnica confiable.

PRODUCCIÓN DE MUESTRA DE PRUEBA: Cuando sea posible, pruebe la máquina con material y moho reales para verificar la calidad y el tiempo de ciclo.

Conclusión

Seleccionar la máquina de moldeo por inyección de aisladores correctos es una decisión crítica que afecta la eficiencia de producción, la calidad del producto y la rentabilidad general. El volumen de producción ideal de equilibrio de la máquina, compatibilidad de material, precisión, automatización, eficiencia energética y consideraciones de mantenimiento.

Para los fabricantes con el objetivo de producir aislantes eléctricos de alta calidad, invertir en la máquina de moldeo de inyección correcta garantiza un rendimiento constante, reduce los desechos y respalda el éxito operativo a largo plazo. Al evaluar cuidadosamente sus necesidades de producción y capacidades de la máquina, puede elegir una solución que ofrece confiabilidad, eficiencia y aisladores de alta calidad para una amplia gama de aplicaciones industriales y eléctricas.