Las máquinas de sujeción de moldes de silicona líquida (LSCM) desempeñan un papel crucial en la fabricación de productos de caucho de silicona líquida (LSR). Estas máquinas están diseñadas para realizar el moldeado preciso de silicona líquida, un material versátil utilizado en aplicaciones que van desde piezas de automóviles hasta dispositivos médicos. La función principal de estas máquinas es proporcionar una presión de sujeción precisa y al mismo tiempo garantizar la distribución uniforme de la silicona líquida en los moldes. Sin embargo, al igual que otras máquinas de moldeo, las LSCM vienen en varios tipos, cada una adaptada a aplicaciones y requisitos de producción específicos. Este artículo explorará los diferentes tipos de máquinas sujetadoras de moldes de silicona líquida, sus características clave y sus casos de uso ideales.

¿Qué es una máquina de sujeción de moldes de silicona líquida?

un máquina de sujeción de moldes de silicona líquida es una máquina industrial que utiliza fuerza hidráulica o mecánica para sujetar firmemente los moldes de silicona mientras les inyecta caucho de silicona líquida (LSR). El mecanismo de sujeción garantiza que el molde permanezca seguro en su lugar durante el proceso de curado, mientras que la inyección precisa de silicona garantiza que el producto final tenga la forma y las propiedades correctas. Estas máquinas son esenciales en la producción de piezas y productos que requieren alta precisión y durabilidad, como componentes médicos, sellos automotrices y piezas de electrónica de consumo.

Tipos de máquinas de sujeción de moldes de silicona líquida

Existen varios tipos de máquinas sujetadoras de moldes de silicona líquida, cada una diseñada con características y capacidades específicas para satisfacer diferentes necesidades de producción. A continuación se detallan los principales tipos:

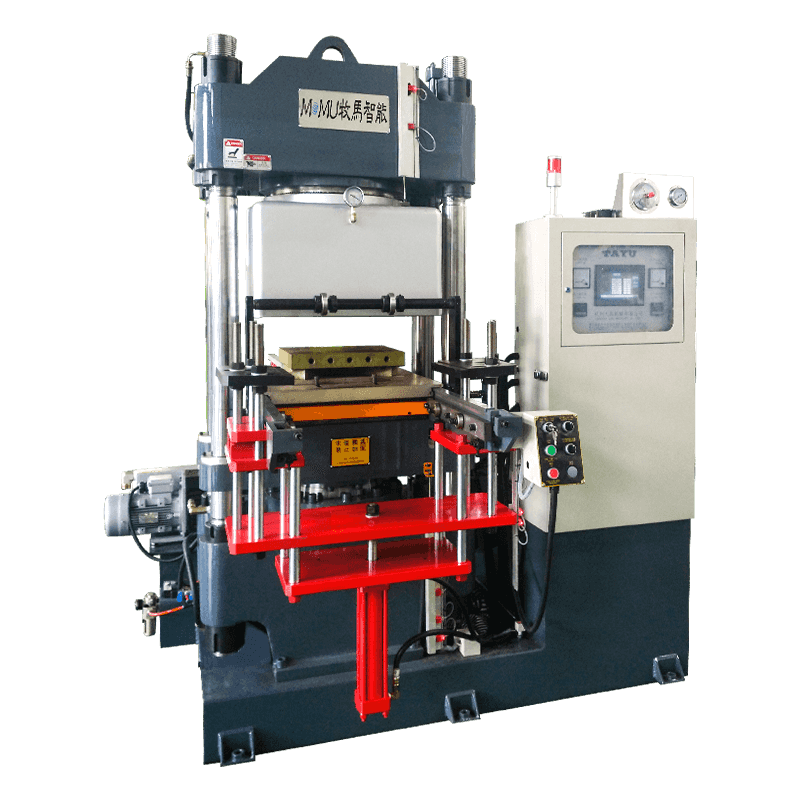

Máquinas hidráulicas de sujeción de moldes de silicona líquida

Las máquinas hidráulicas de sujeción de moldes de silicona líquida son el tipo más común utilizado en la industria del moldeo LSR. Estas máquinas utilizan presión hidráulica para proporcionar la fuerza de sujeción necesaria para mantener los moldes firmemente juntos durante el proceso de inyección. Las máquinas hidráulicas son conocidas por su alta fuerza de sujeción y precisión, lo que las hace adecuadas para fabricar productos LSR complejos y de alto rendimiento.

Algunas ventajas clave de los LSCM hidráulicos incluyen:

- Alta fuerza de sujeción: Los sistemas hidráulicos ofrecen poderosas fuerzas de sujeción que son ideales para moldes grandes o intrincados que requieren precisión.

- undjustable Clamping Pressure: La presión de sujeción se puede ajustar fácilmente para adaptarse a diferentes necesidades de moldeo y garantizar una calidad constante de las piezas.

- Durabilidad y confiabilidad: Los LSCM hidráulicos son robustos y están diseñados para manejar aplicaciones exigentes en industrias como la automotriz y la médica.

Sin embargo, los LSCM hidráulicos pueden requerir más mantenimiento y tener un mayor consumo de energía en comparación con otros tipos de máquinas de moldeo. También tienden a ocupar más espacio, lo que los hace menos adecuados para entornos con espacio limitado.

Máquinas eléctricas de sujeción de moldes de silicona líquida

Las máquinas eléctricas de sujeción de moldes de silicona líquida están ganando popularidad en la industria debido a su eficiencia energética, control preciso y reducido impacto ambiental. Estas máquinas utilizan motores eléctricos para impulsar la fuerza de sujeción, lo que ofrece una alternativa más eficiente energéticamente a los sistemas hidráulicos. El accionamiento eléctrico proporciona una fuerza de sujeción precisa y constante con alta repetibilidad, lo que los hace adecuados para aplicaciones donde la precisión es primordial.

Los beneficios clave de los LSCM eléctricos incluyen:

- Eficiencia Energética: Las máquinas eléctricas consumen menos energía que las hidráulicas, lo que puede generar ahorros de costos con el tiempo.

- Control preciso: El accionamiento eléctrico permite un control muy preciso de la fuerza de sujeción, lo que lo hace ideal para piezas pequeñas y complejas.

- Huella más pequeña: Los LSCM eléctricos son más compactos que las máquinas hidráulicas, lo que los hace más adecuados para instalaciones con limitaciones de espacio.

Un posible inconveniente de las máquinas eléctricas es que es posible que no puedan proporcionar tanta fuerza de sujeción como las máquinas hidráulicas para moldes más grandes o complejos. Sin embargo, son muy adecuados para aplicaciones de alta precisión como la producción de dispositivos médicos y la electrónica de consumo.

![]()

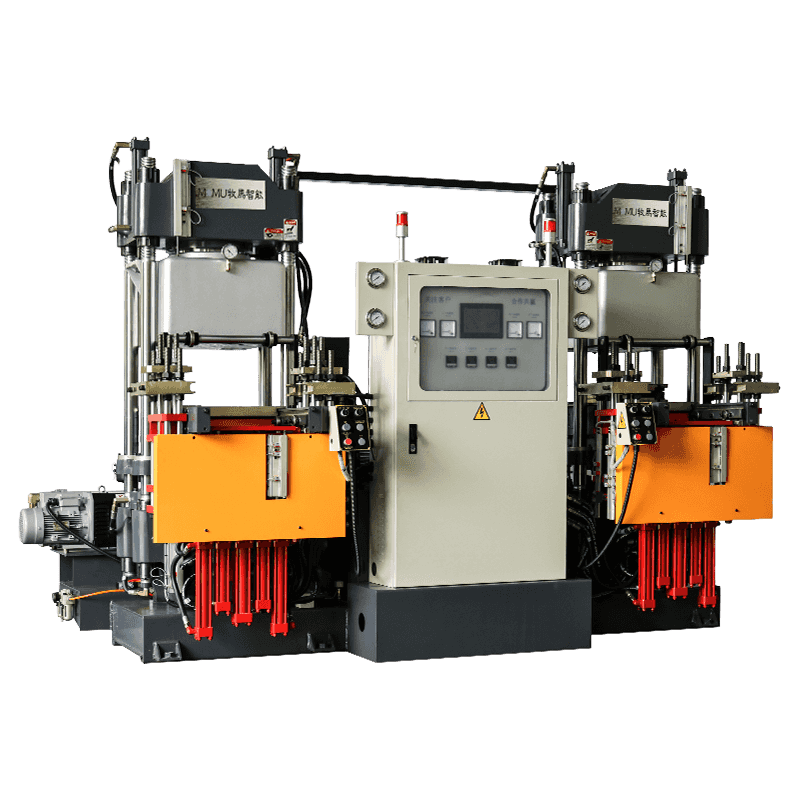

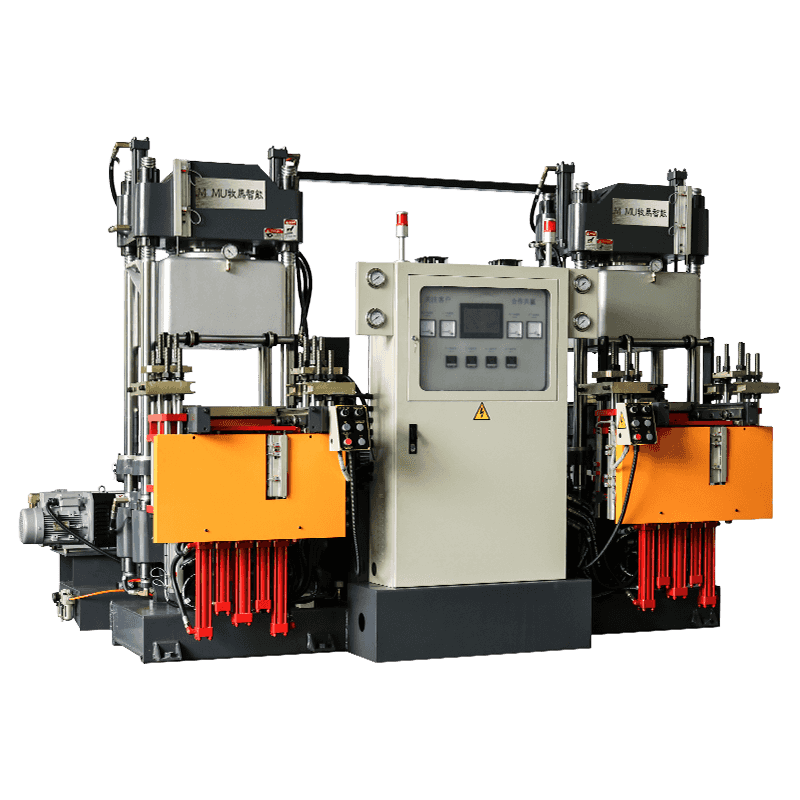

Máquinas híbridas de sujeción de moldes de silicona líquida

Las máquinas híbridas de sujeción de moldes de silicona líquida combinan las mejores características de los sistemas hidráulicos y eléctricos. Estas máquinas utilizan una combinación de accionamientos hidráulicos y eléctricos para lograr el equilibrio adecuado entre fuerza de sujeción y eficiencia energética. Las máquinas híbridas se utilizan a menudo en aplicaciones en las que se necesita una gran fuerza de sujeción, pero la eficiencia energética sigue siendo una prioridad.

Las ventajas de los LSCM híbridos incluyen:

- Uso de energía optimizado: Al combinar accionamientos hidráulicos y eléctricos, las máquinas híbridas ofrecen una mayor eficiencia energética sin sacrificar la fuerza de sujeción.

- Flexibilidad: Las máquinas híbridas se pueden adaptar a una variedad de entornos y aplicaciones de producción, lo que las convierte en una opción versátil para los fabricantes.

- Menores costos de mantenimiento: Las máquinas híbridas suelen requerir menos mantenimiento que los sistemas puramente hidráulicos debido a que tienen menos piezas móviles.

Los LSCM híbridos ofrecen un excelente equilibrio entre rendimiento y eficiencia, pero pueden ser más caros que los modelos puramente hidráulicos y eléctricos. Son más adecuados para industrias donde son esenciales una alta fuerza de sujeción y eficiencia energética, como en la fabricación de grandes volúmenes de automóviles o bienes de consumo.

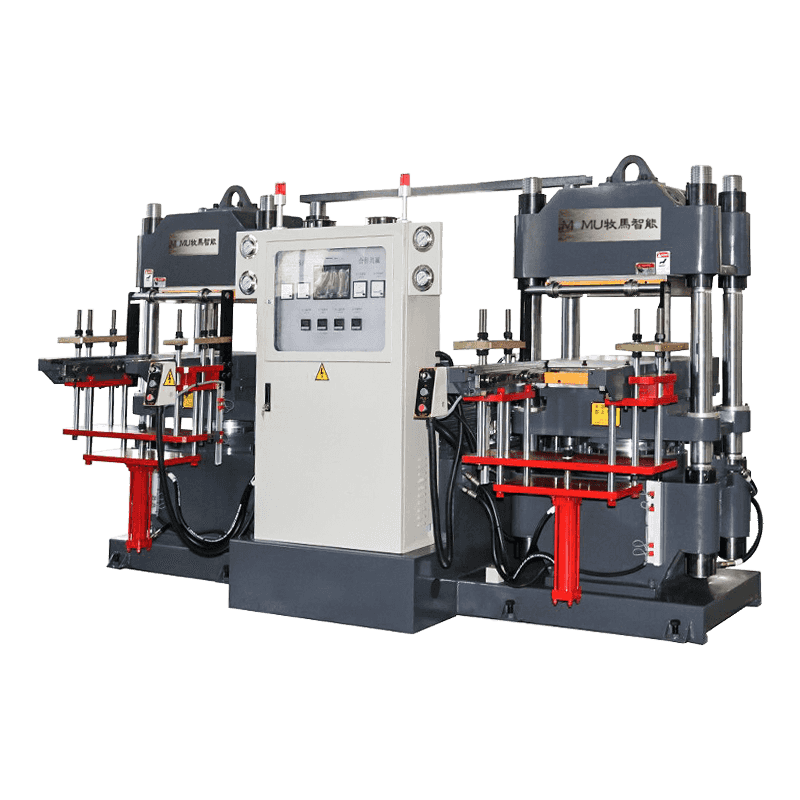

Máquinas verticales de sujeción de moldes de silicona líquida

Las máquinas verticales de sujeción de moldes de silicona líquida están diseñadas con un sistema de sujeción vertical, donde el molde se sujeta e inyecta desde arriba. Este diseño vertical es particularmente beneficioso para la producción de piezas pequeñas de alta precisión, ya que permite un manejo eficiente del molde y tiempos de ciclo rápidos.

Algunas ventajas clave de los LSCM verticales incluyen:

- Diseño compacto: El sistema de sujeción vertical es más compacto, lo que ahorra espacio en entornos de fabricación.

- Tiempos de ciclo más rápidos: Las máquinas verticales suelen ofrecer tiempos de carga y descarga de moldes más rápidos, lo que mejora la eficiencia general de la producción.

- Adecuado para piezas pequeñas: La configuración vertical es ideal para producir piezas pequeñas e intrincadas, como sellos, juntas y componentes médicos.

Si bien las máquinas verticales son excelentes para piezas pequeñas, es posible que no sean ideales para moldes grandes o aplicaciones de trabajo pesado, ya que ofrecen menos fuerza de sujeción en comparación con las máquinas horizontales.

Elegir la máquina de sujeción de moldes de silicona líquida adecuada

La selección de la máquina sujetadora de moldes de silicona líquida adecuada depende de varios factores, incluido el tipo de producto que se fabrica, el volumen de producción requerido y el presupuesto disponible. Las consideraciones clave incluyen:

- Fuerza de sujeción: El tamaño y la complejidad del molde dictarán la fuerza de sujeción requerida. Los moldes más grandes y complejos pueden requerir sistemas hidráulicos o híbridos para obtener la máxima potencia de sujeción.

- Velocidad de producción: Algunas máquinas, como las LSCM verticales, están diseñadas para tiempos de ciclo rápidos y producción a alta velocidad, lo que las hace ideales para la fabricación en masa de piezas pequeñas.

- Eficiencia Energética: Los LSCM eléctricos e híbridos son más eficientes energéticamente que las máquinas hidráulicas y pueden ser más rentables para un uso a largo plazo.

- Requisitos de mantenimiento: Considere las necesidades de mantenimiento de la máquina, ya que los sistemas hidráulicos suelen requerir más mantenimiento en comparación con las máquinas eléctricas. Los fabricantes también deberían considerar los costos operativos a largo plazo, ya que los modelos energéticamente eficientes como los LSCM eléctricos e híbridos pueden ayudar a reducir los costos generales de producción con el tiempo. Además, factores como la complejidad de los productos que se fabrican, el tamaño del molde y los requisitos de tiempo del ciclo ayudarán a determinar qué tipo de máquina es la más adecuada para su proceso de producción. Por ejemplo, si trabaja con piezas pequeñas y complejas que requieren alta precisión, un LSCM eléctrico o vertical puede ser la mejor opción debido a su tamaño compacto, tiempos de ciclo rápidos y control de precisión. Por otro lado, si se trata de moldes más grandes y complejos que requieren una gran fuerza de sujeción, un LSCM hidráulico o híbrido puede ser una mejor opción, ya que estas máquinas pueden manejar mayores fuerzas de sujeción sin comprometer la integridad del molde.

En conclusión, la selección de una máquina sujetadora de moldes de silicona líquida no solo debe basarse en el tipo de máquina sino también en una evaluación exhaustiva de sus necesidades de producción. Ya sea que necesite una alta fuerza de sujeción, eficiencia energética o una combinación de ambas, comprender las fortalezas y limitaciones de cada tipo de máquina le permitirá elegir la solución más eficiente y rentable para su proceso de fabricación.

En última instancia, la clave para una producción exitosa de LSR radica en seleccionar la máquina adecuada que se adapte a sus requisitos específicos, mejorando tanto la calidad de sus productos como la eficiencia de su línea de producción. Al invertir en la máquina de sujeción de moldes de silicona líquida adecuada, los fabricantes pueden mejorar su rendimiento operativo, reducir el tiempo de inactividad y producir piezas de silicona de alta calidad que satisfagan las demandas de diversas industrias.