En la industria manufacturera moderna, la producción de productos de caucho se ha convertido en una parte esencial de diversos sectores, desde la automoción hasta los dispositivos médicos. El proceso de creación de piezas de caucho de alta calidad de manera eficiente y consistente es un desafío al que se enfrentan muchos fabricantes. Una de las tecnologías más avanzadas que ha mejorado significativamente la eficiencia y precisión de la producción de caucho es la máquina de moldeo por inyección de caucho. Esta innovadora tecnología ha revolucionado la industria de fabricación del caucho al ofrecer varias ventajas sobre los métodos de moldeo tradicionales.

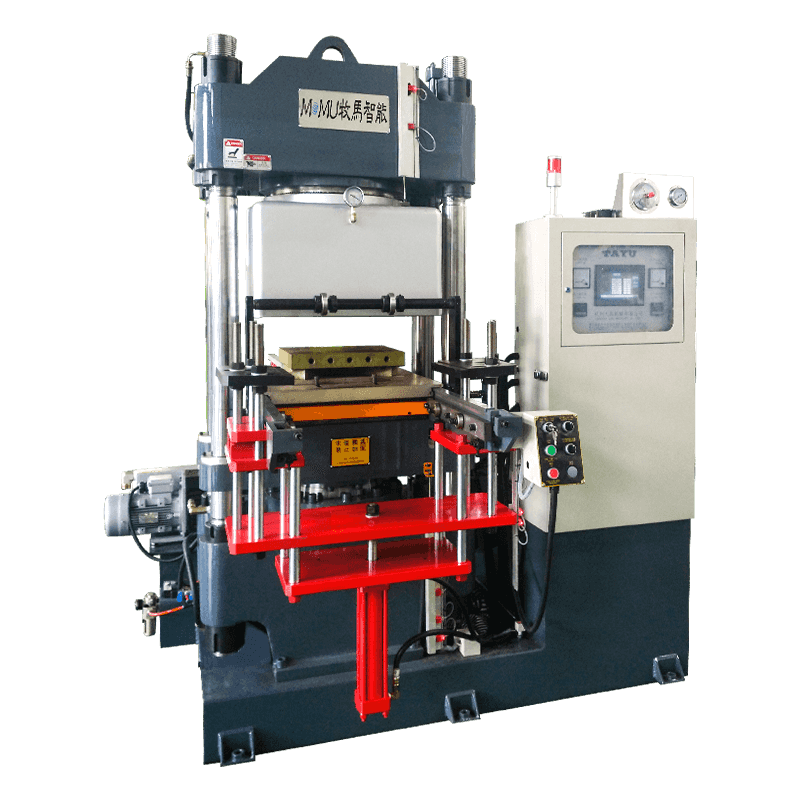

El máquina de moldeo por inyección de caucho consta de varios componentes clave: una unidad de inyección, una unidad de cierre, un molde y un sistema de control. La unidad de inyección se encarga de fundir e inyectar el material de caucho en el molde. La unidad de sujeción mantiene el molde en su lugar durante el proceso de inyección y garantiza que el material se inyecte bajo la presión adecuada. El propio molde determina la forma y el tamaño finales de la pieza de caucho. Finalmente, el sistema de control gestiona todo el proceso, garantizando una temperatura, presión y sincronización óptimas para la inyección.

Una de las principales ventajas del moldeo por inyección de caucho es su capacidad para producir piezas de alta precisión. El proceso de inyección permite tolerancias extremadamente estrictas y consistencia en grandes tiradas de producción. Esto es particularmente importante en industrias como la automotriz y la de dispositivos médicos, donde la calidad y confiabilidad de los componentes de caucho son cruciales.

![]()

En comparación con las técnicas tradicionales de moldeo de caucho, como el moldeo por compresión o el moldeo por transferencia, el moldeo por inyección de caucho ofrece tiempos de ciclo más rápidos. El proceso de inyección permite un calentamiento, enfriamiento y solidificación más rápidos del material de caucho, lo que resulta en una mayor productividad. Esta es una ventaja significativa para los fabricantes que buscan satisfacer la alta demanda y mejorar la eficiencia general.

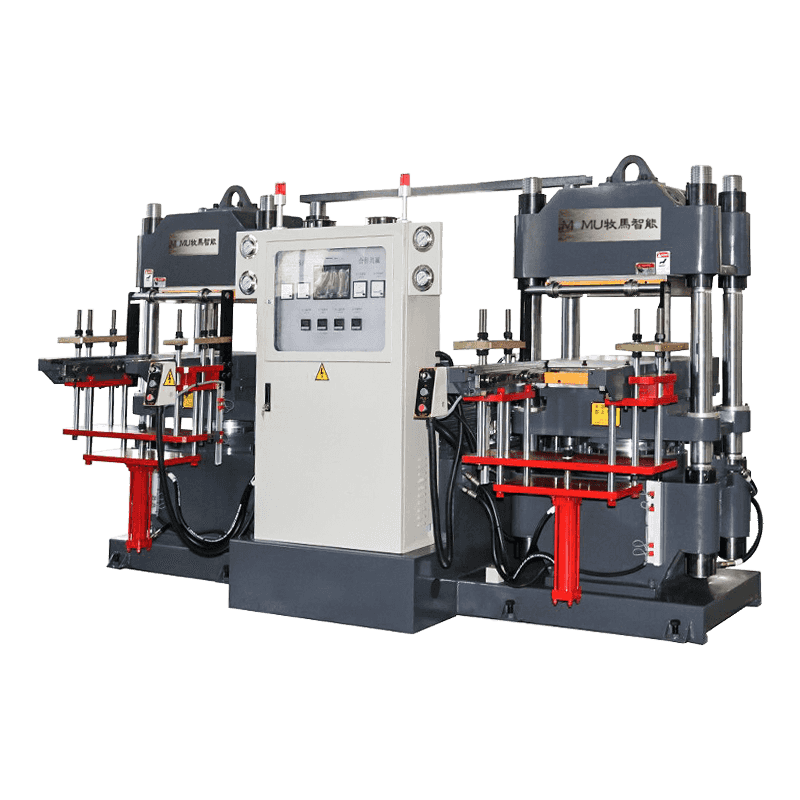

Las máquinas de moldeo por inyección de caucho se destacan en la producción de piezas de caucho con geometrías complejas y diseños intrincados. La inyección de caucho a alta presión en moldes permite la creación de formas detalladas y componentes de paredes delgadas que serían difíciles o imposibles de lograr con otros métodos de moldeo. Esto hace que el moldeo por inyección de caucho sea una opción ideal para producir componentes con características complejas, como sellos complejos o juntas personalizadas.

Las máquinas de moldeo por inyección de caucho pueden manejar una amplia variedad de compuestos de caucho, incluidos elastómeros termoestables y termoplásticos (TPE). Esta versatilidad permite a los fabricantes producir piezas con diferentes propiedades físicas, como mayor resistencia al calor, flexibilidad o resistencia química. La capacidad de utilizar una variedad de materiales permite a los fabricantes adaptar sus productos para cumplir con los requisitos de aplicaciones específicas.

El proceso de moldeo por inyección es muy eficiente en términos de uso de material. A diferencia del moldeo por compresión, que a menudo genera un exceso de material que debe recortarse o reciclarse, el moldeo por inyección utiliza precisamente la cantidad de caucho necesaria para cada pieza. Esto reduce los residuos y reduce los costos de producción, lo que la convierte en una opción rentable y respetuosa con el medio ambiente para los fabricantes.

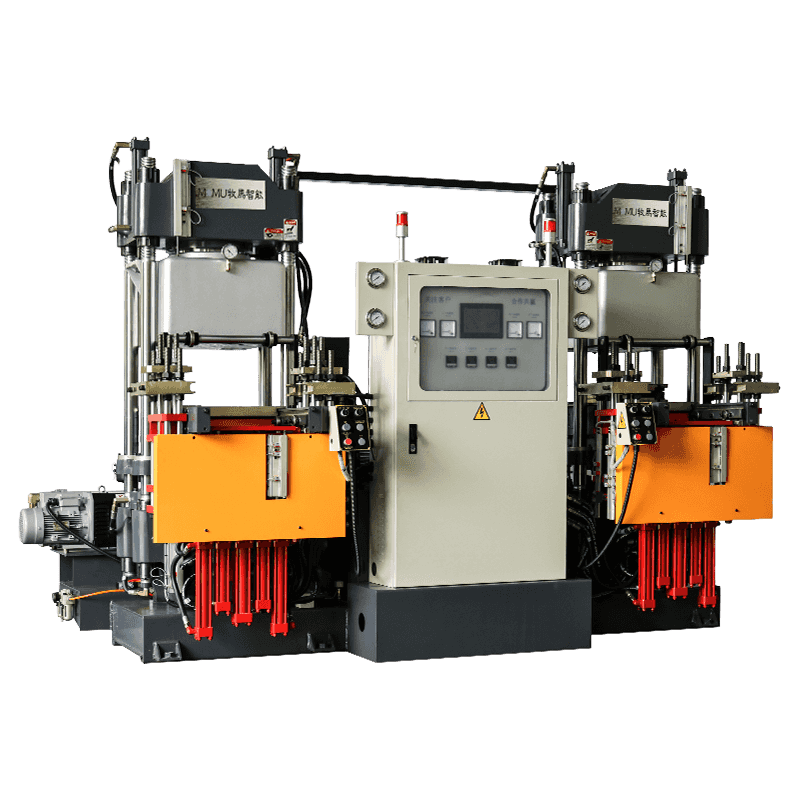

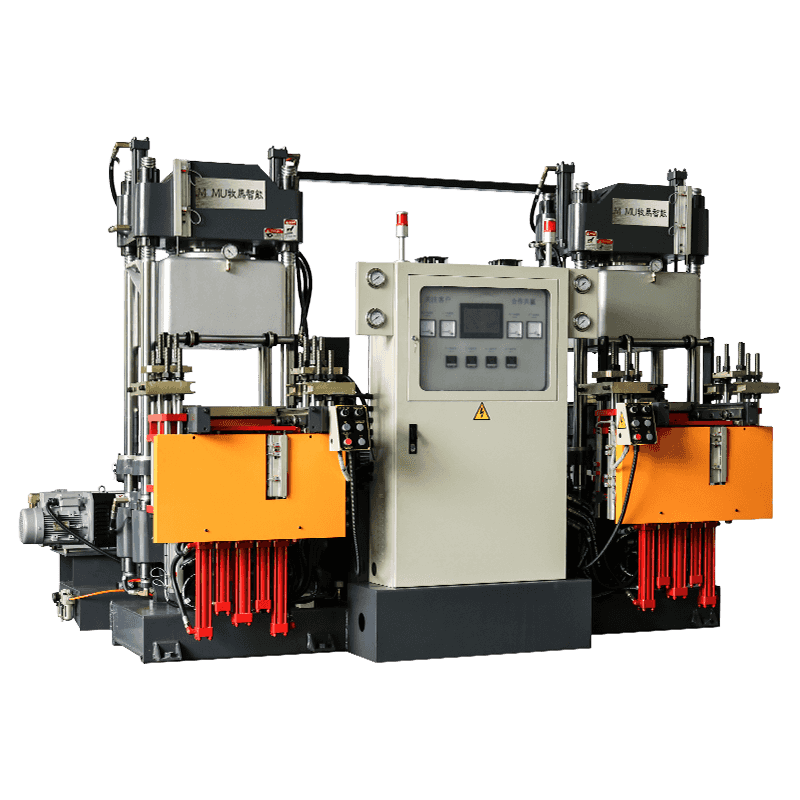

Las máquinas de moldeo por inyección de caucho están altamente automatizadas, lo que reduce la necesidad de mano de obra y minimiza el error humano. La automatización también permite ciclos de producción más rápidos y una producción de producto más consistente. Si bien la inversión inicial en una máquina de moldeo por inyección de caucho puede ser mayor en comparación con otros métodos, los ahorros a largo plazo en mano de obra, desperdicio de material y tiempo de producción pueden generar importantes beneficios en costos.

Las máquinas de moldeo por inyección de caucho se utilizan en una variedad de industrias donde se requieren piezas de caucho de alto rendimiento. Algunas de las aplicaciones clave incluyen:

Los sellos de caucho, juntas, amortiguadores de vibraciones y juntas tóricas se producen comúnmente utilizando máquinas de moldeo por inyección de caucho. Estos componentes son cruciales para garantizar la seguridad, confiabilidad y eficiencia de los sistemas automotrices.

Los dispositivos médicos suelen requerir componentes de caucho como sellos, diafragmas y juntas. La alta precisión y el entorno de producción limpio que ofrece el moldeo por inyección lo hacen ideal para el campo médico.

Los componentes de caucho utilizados en maquinaria, bombas y válvulas suelen producirse mediante moldeo por inyección. La capacidad de producir piezas duraderas y de alta calidad de forma rápida y eficiente es esencial para las aplicaciones industriales.

El moldeo por inyección de caucho también se utiliza para crear productos de consumo como calzado, empuñaduras de caucho y cubiertas protectoras. La versatilidad de la máquina permite la producción de una amplia gama de productos para el uso diario.

Si bien el moldeo por inyección de caucho ofrece muchas ventajas, también existen desafíos que los fabricantes deben considerar. Por ejemplo, el costo inicial de instalar una máquina de moldeo por inyección de caucho puede ser alto, lo que puede representar una barrera para los pequeños fabricantes. Además, el diseño del molde juega un papel crucial en el éxito del proceso de moldeo por inyección. Los moldes mal diseñados pueden provocar defectos en el producto final, como bolsas de aire o distribución desigual del material.

Además, la elección del material de caucho y los parámetros del proceso de moldeo (como la temperatura y la presión) deben optimizarse cuidadosamente para cada aplicación. La configuración incorrecta puede provocar defectos en el producto o un rendimiento subóptimo.