Las máquinas de moldeo por inyección de caucho de silicona líquida (LSR) se han convertido en una piedra angular de la fabricación moderna, particularmente en industrias que exigen precisión, durabilidad y flexibilidad. Estas máquinas especializadas están diseñadas para procesar el caucho de silicona líquida, un material conocido por sus propiedades excepcionales, como alta resistencia al calor, biocompatibilidad y elasticidad.

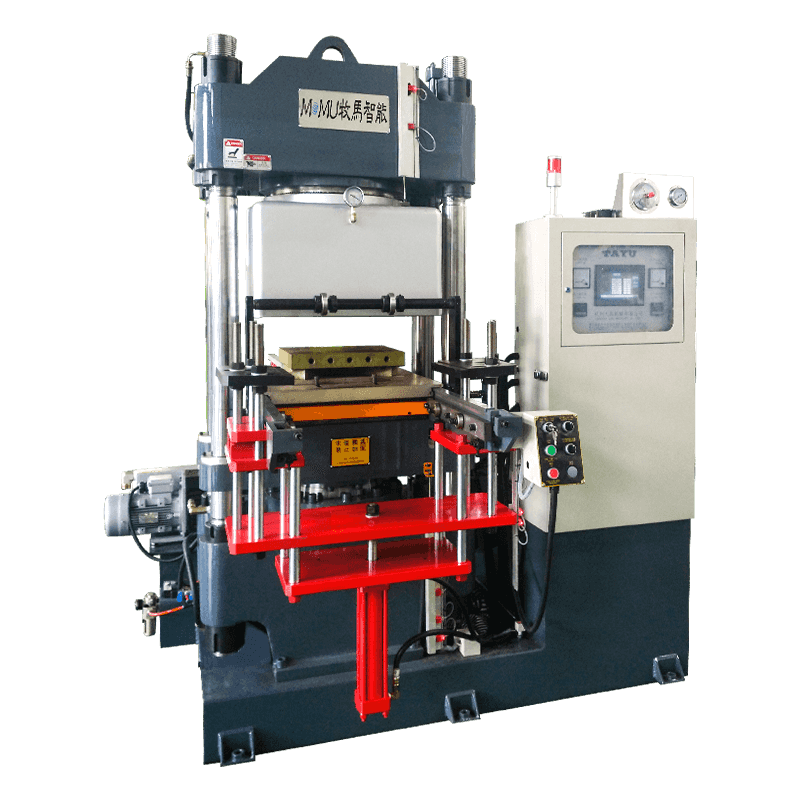

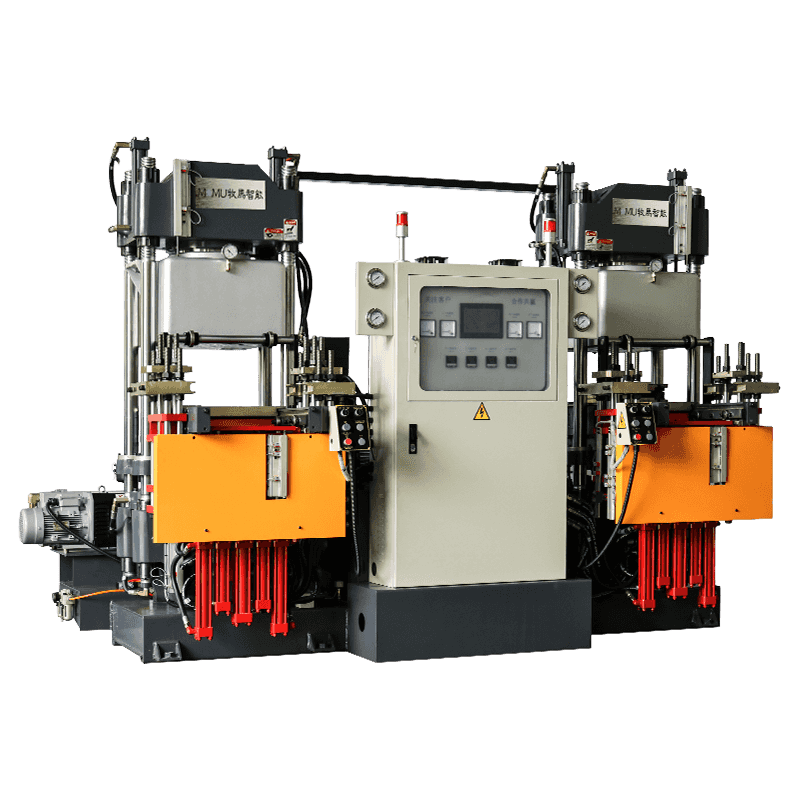

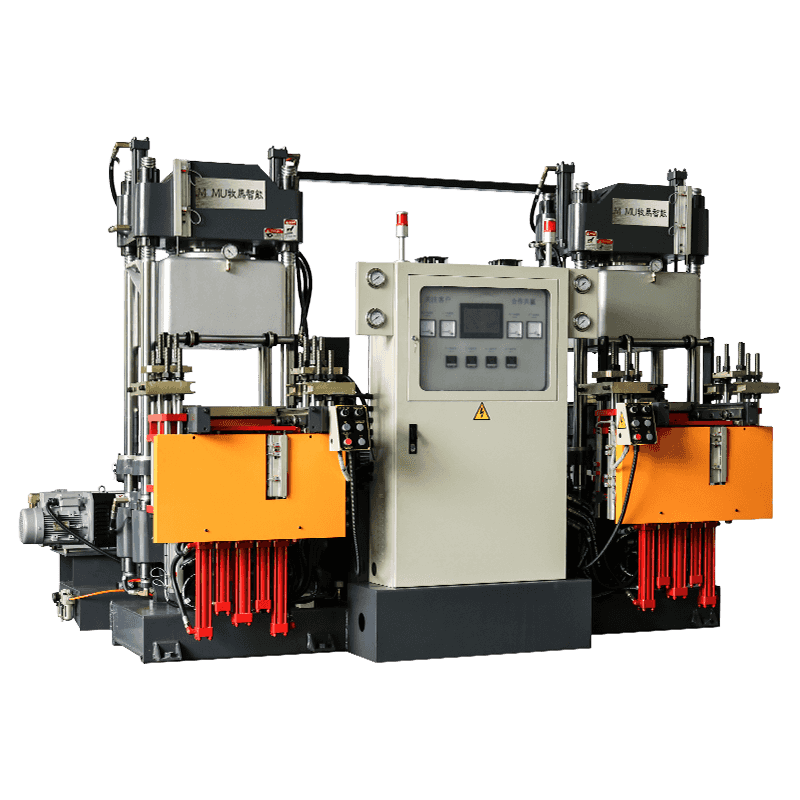

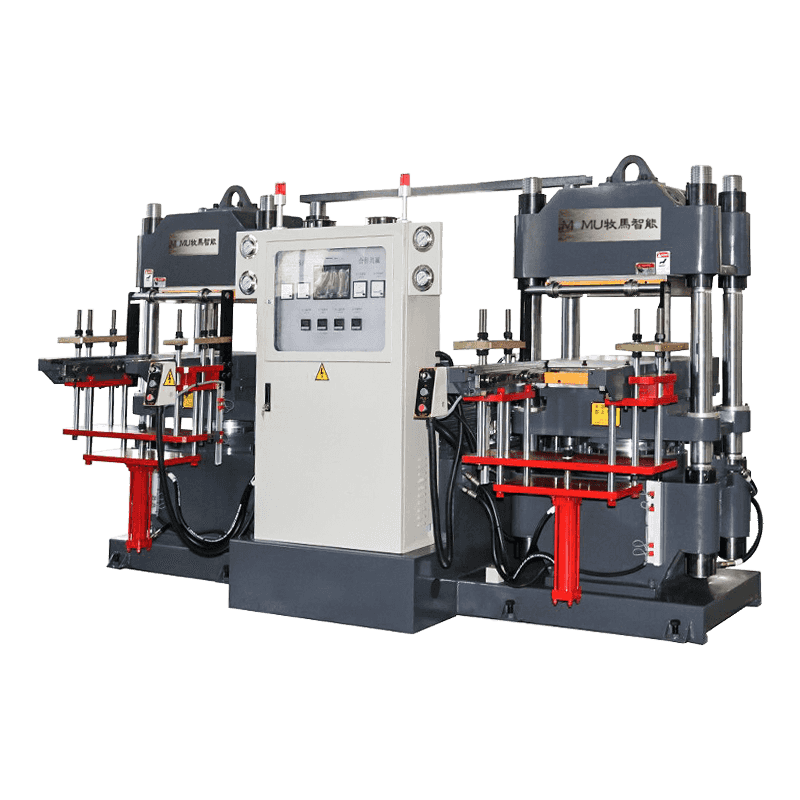

La máquina generalmente consta de varios componentes clave:

Sistema de medición: mide y mezcla con precisión los dos componentes.

Tornillo y conjunto de barril: transporta el material mixto a la boquilla.

Unidad de moho: alberga las cavidades donde el LSR se forma bajo condiciones controladas de temperatura y presión.

Sistema de control: monitorea y regula todo el proceso para garantizar la consistencia y la calidad.

El funcionamiento de una máquina de moldeo por inyección LSR implica varios pasos:

Preparación del material: las piezas A y B se almacenan por separado en barriles o cartuchos hasta que estén listas para su uso.

Mezcla: los dos componentes se bombean a través de un mezclador estático en una proporción precisa (generalmente 1: 1), asegurando la uniformidad.

Inyección: el LSR mixto se calienta ligeramente y luego se inyecta en la cavidad del moho bajo presión.

Curado: una vez dentro del molde, el LSR sufre vulcanización, un proceso en el que se cura en un sólido flexible y duradero debido a la exposición a temperaturas elevadas.

Eyección: después de curarse, la parte terminada se expulsa del molde, lista para el procesamiento posterior si es necesario.

Este ciclo se repite rápidamente, lo que permite la producción de alto volumen con residuos mínimos.

Características clave y ventajas de Máquinas de moldeo por inyección LSR

Precisión y consistencia: las máquinas LSR producen piezas con tolerancias ajustadas y excelente estabilidad dimensional, lo que las hace ideales para geometrías complejas.

Alta eficiencia: los procesos automatizados reducen los costos de mano de obra y aumentan el rendimiento en comparación con los métodos manuales como el moldeo por compresión.

Versatilidad del material: el caucho de silicona líquida se puede formular para cumplir con requisitos específicos, incluidos durmeteros variables (niveles de dureza), colores y características de rendimiento.

![]()

Resistencia ambiental: los componentes realizados a través del moldeo por inyección de LSR exhiben una resistencia superior a temperaturas extremas, radiación UV y productos químicos.

Biocompatibilidad: debido a su naturaleza no tóxica, LSR se usa ampliamente en dispositivos médicos y aplicaciones de grado alimenticio.

Generación de baja desechos: el sistema de circuito cerrado minimiza la pérdida de material durante el procesamiento, promoviendo la sostenibilidad.

Aplicaciones de máquinas de moldeo por inyección LSR

La versatilidad del moldeo por inyección LSR lo hace adecuado para una amplia gama de industrias:

Industria médica: producción de catéteres, sellos, juntas y otros componentes críticos que requieren esterilidad y biocompatibilidad.

Sector automotriz: fabricación de botones de tacto suave, juntas y sellos para vehículos expuestos a condiciones ambientales duras.

Bienes de consumo: creación de utensilios de cocina, productos para bebés y artículos de cuidado personal valorados por su seguridad y comodidad.

Electrónica: encapsulación de componentes electrónicos sensibles para proteger contra la humedad y el estrés mecánico.

Aeroespacial y Defensa: Fabricación de sellos, juntas tóricas y otras piezas que operan en entornos extremos.

Equipo industrial: desarrollo de sellos y juntas personalizadas para maquinaria y herramientas.

Desafíos y consideraciones

Si bien el moldeo por inyección de LSR ofrece numerosos beneficios, hay desafíos a considerar:

Costo inicial: las máquinas y moldes LSR de alta calidad pueden ser costosos, aunque los ahorros a largo plazo a menudo compensan estos costos.

Complejidad del proceso: la calibración y el mantenimiento adecuados son esenciales para evitar defectos como burbujas de aire o curado incompleto.

Manejo de materiales: LSR requiere un almacenamiento y manejo cuidadosos para evitar contaminación o curado prematuro.

A pesar de estos obstáculos, los avances en tecnología continúan mejorando la eficiencia y la asequibilidad del moldeo por inyección de LSR.

Las máquinas de moldeo por inyección LSR representan un salto significativo en la tecnología de fabricación, combinando velocidad, precisión y flexibilidad material para producir componentes de alto rendimiento en diversos sectores. Su capacidad para procesar el caucho líquido de silicona, un material reconocido por sus propiedades excepcionales, los hace indispensables en industrias que van desde la atención médica hasta el automóvil. A medida que crece la demanda de materiales avanzados, las máquinas de moldeo por inyección LSR sin duda desempeñarán un papel cada vez más vital en la configuración del futuro de la fabricación de precisión. Ya sea que esté diseñando dispositivos médicos, piezas automotrices o bienes de consumo, invertir en tecnología LSR puede desbloquear nuevas posibilidades para la innovación y el éxito.